Исследование процессов разделения с использованием молекулярных сит позволило выделить мембранный метод, как наиболее перспективный для тонкой очистки. Этот метод, характеризуется высокой четкостью разделения смесей веществ. Полупроницаемая мембрана - перегородка, обладающая свойством пропускать преимущественно определенные компоненты жидких или газообразных смесей. Широко мембранный метод используют для обработки воды и водных растворов, очистки сточных вод, очистки и концентрации растворов.

При ультрафильтрации происходят разделение, фракционирование и концентрирование растворов. Один из растворов обогащается растворенным веществом, а другой обедняется. Мембраны пропускают растворитель и определенные фракции молекулярных соединений. Движущая сила ультрафильтрации - разность давления по обе стороны мембраны. Эта сила затрачивается на преодоление сил трения и взаимодействия между молекулами жидкой фазы и полимерными молекулами мембраны. Обычно процесс ультрафильтрации проводят при сравнительно низких рабочих давлениях 0,3 - 1 МПа. Увеличение давления выше указанного приводит к уплотнению мембраны, уменьшению диаметра пор, изменению селективности разделения и, как правило, к снижению производительности.

Ультрафильтрации обычно подвергаются вещества, в которых молекулярная масса растворенных компонентов намного больше молекулярной массы растворителя. Эффективность разделения зависит от структуры мембран, скорости течения и концентрации разделяемого раствора, формы, размера и диффузионной способности растворенных молекул.

Недостаток процесса - сильная концентрационная поляризация, т.е. на поверхности мембраны может образовываться плотный осадок - слой геля. Гидравлическое сопротивление этого слоя в ряде случаев может быть выше, чем сопротивление самой мембраны. Способы снижения концентрационной поляризации различны: увеличение скорости омывания поверхности мембраны потоком разделяемой жидкости, работа в пульсирующем режиме подачи раствора, турбулизация потока. Точка гелеобразования зависит от его химических и физических свойств.

Ультрафильтрация - новая технология. Результат разделения - два раствора, один из которых является обогащенным, а другой - обедненным растворенным веществом, содержащимся в исходном, подлежащем разделению веществе. Большое значение имеет использование этого процесса при разделении веществ, чувствительных к температурному режиму, так как при ультрафильтрации растворы не нагреваются и не подвергаются химическому воздействию. Отсюда очень низкие энергетические затраты, примерно в 20 - 60 раз ниже, чем при дистилляции.

Из всех видов мембранного разделения ультрафильтрация нашла наиболее разнообразное применение. Важное промышленное применение ультрафильтрации - разделение эмульсии масла и воды.

Ультрафильтрационные системы за счет поверхностей фильтрации и прочной структуры материала мембран обеспечивают разделение растворов без потерь и отделение чистого фильтрата от взвесей. Поэтому ультрафильтрацию часто используют для улавливания волокон и частиц из фильтрата после использования волокнистых и зернистых фильтров ионообменных и сорбционных систем. Область использования ультрафильтрации постоянно расширяется. Причина - возможность восстановления из сточных вод ценных компонентов, которые другим способом восстановить очень трудно или вообще невозможно.

Стойкость материала, из которого изготовлены мембраны, определяет их долговечность и работоспособность.

Мембраны на основе производных целлюлозы неустойчивы к действию кислот и щелочей. Ацетатные мембраны наиболее устойчивы в области pH=4,5-5; при pH=6 срок службы этих мембран сокращается почти вдвое, а при pH=10 составляет всего несколько дней. Ацетатные мембраны неустойчивы к действию органических растворителей и активных веществ, так как они образуют сольваты с ацетатами целлюлозы, вызывая их набухание.

Диализ - освобождение коллоидных растворов и растворов высокомолекулярных веществ от растворённых в них низкомолекулярных соединений при помощи полупроницаемой мембраны. При диализе молекулы растворенного низкомолекулярного вещества проходят через мембрану, а неспособные диализировать (проходить через мембрану) коллоидные частицы остаются за ней. Простейший диализатор представляет собой мешочек из коллодия (полупроницаемого материала), в котором находится диализируемая жидкость. Мешочек погружают в растворитель (например в воду). Постепенно концентрации диализирующего вещества в диализируемой жидкости и в растворителе становятся равными. Меняя растворитель, можно добиться практически полной очистки от нежелательных примесей. Скорость диализа обычно крайне низка (недели). Ускоряют процесс диализа увеличивая площадь мембраны и температуру, непрерывно меняя растворитель. Процесс диализа основан на процессах осмоса и диффузии, что объясняет способы его ускорения.

Диализ применяют для очистки коллоидных растворов от примесей электролитов и низкомолекулярных неэлектролитов. Диализ применяют в промышленности для очистки различных веществ, например в производстве искусственных волокон, при изготовлении лекарственных веществ.

Материал, прошедший через мембрану, называется диализат.

Обратный осмос (гиперфильтрация) - разделение растворов низкомол. соединений благодаря различной подвижности компонентов в порах мембран. В случае самопроизвольного перехода растворителя через мембрану в раствор давление, при котором наступает равновесие, называется осмотическим. Если со стороны раствора приложить давление, превышающее осмотическое, растворитель будет переноситься в обратном направлении (отсюда назв. процесса). Поскольку мембраны обычно не обладают идеальной проницаемостью, наблюдается некоторое проникание через них растворенного вещества. Поэтому движущая сила обратного осмоса (а также ультра- и микрофильтрации) Dр = р - (p1 - p2) = р - Dp, где р - давление над исходным раствором, p1 и p2-осмотич. давления раствора и пермеата. Рабочее давление процесса 1-10 МПа. Размеры молекул или ионов растворенного вещества, а также растворителя и размеры мембранных пор имеют одинаковый порядок (1 - 5).10-3 мкм.

Селективность и проницаемость мембран для обратного осмоса определяются рабочими температурой и давлением и, кроме того, рН, концентрацией и природой исходной смеси. При высокой т-ре происходит постепенное уплотнение (усадка) мембран, что снижает их ресурс. С повышением давления проницаемость перегородок проходит через максимум, а селективность, как правило, возрастает. Под действием рабочего давления мембраны также уплотняются, что способствует уменьшению G (G - проницаемость), но практически не вызывает изменения j (селективность). Скорость уплотнения несколько снижается, если процесс осуществляют при небольших т-ре и давлении или при использовании композитных мембран. Наилучшие условия работы полимерных перегородок достигаются в случае разделения смесей в нейтральной среде при комнатной т-ре.

Процесс обратного осмоса широко используется для опреснения морской воды и очищения питьевой воды для различных целей с начала 1970-х годов.

Мембранные технологии (мембранология, мембраника) - это авангардное направление развития науки и современных технологий. Мембранные методы разделения газовых и жидких сред уже заняли прочное место среди промышленных технологических процессов, хотя полное становление и отдача мембранной науки и техники ожидаются позже.

Сущность процесса мембранного разделения состоит в следующем. Разделяемая в аппарате исходная (газовая или жидкая, бинарная или многокомпонентная) смесь веществ соприкасается с полупроницаемой мембранной с одной ее стороны, и вследствие особых свойств мембраны прошедший через нее фильтрат (пермеат - Permeate) обогащается одним из компонентов исходной смеси. Разделение может быть настолько полным, что в фильтрате практически не содержатся примеси тех компонентов исходной смеси, которые задерживаются мембраной и отводятся из аппарата с другой стороны мембраны в виде потока концентрата (ретентата - Retentate). Мембранное разделение характеризуется прежде всего следующими главными параметрами всех мембран: проницаемостью, селективностью и стабильностью во времени. Проницаемость - это удельная производительность мембраны, равная количеству фильтрата (кг/ч), через единицу поверхности мембраны (м2), или это скорость процесса мембранного разделения (кг/(м2-ч)). Селективность мембраны (фактор разделения) характеризует эффективность (полноту) процесса мембранного разделения по отношению к целевому (ключевому) компоненту. Среди существующих гипотез для описания массопереноса в мембранах используются диффузионная, капиллярная, сорбционная теории и др.

Мембраной называют пленку, плоское тело, протяженность которого по двум координатам значительно превышает протяженность по третьей координате. Мембрана исполняет роль некоторой перегородки, обеспечивающей под действием движущей силы протекание физического процесса селективного (избирательного) разделения смесей веществ. В настоящее время существует множество искусственно приготавливаемых мембран, которые могут быть представлены разнообразными структурами - от грубых типа сита до крайне тонких полимерных пленок и волокон. Они изготавливаются из различных как пористых, так и непористых органических (полимерные пленки, трубки, капилляры, полые волокна, плоские тонкие листы) и неорганических (цеолитные, углеродные, стеклянные, керамические, металлические) материалов. Это связано с тем, что универсальных мембран не существует.

Для изготовления полупроницаемых мембран применяют различные материалы: полимерные пленки (полиэтиленовые, полипропиленовые, поликар-бонатные, фторопластовые и др.); металлическую фольгу (из сплавов платины, палладия, серебра, молибдена и др.); пористые стекла (натрийборосили-катные) и др. Пористые полимерные мембраны получают обычно путем удаления растворителей или вымыванием предварительно введенных добавок из растворов полимеров при их формовании. Полученные таким способом мембраны имеют тонкий (0,25-0,50 мкм) поверхностный слой на микропористой подложке толщиной 100-200 мкм. Процесс мембранного разделения осуществляется в поверхностном активном слое, а подложка обеспечивает механическую прочность такой композитной мембраны.

Металлические пористые мембраны изготавливают выщелачиванием или возгонкой одного из компонентов сплава фольги. При этом получают высопо-ристые мембраны с порами одного диаметра в пределах 0,1-5,0 мкм. Другой способ получения пористых металлических мембран - спекание металлического мелкодисперсного порошка при высокой температуре. Пористые полимерные и металлические мембраны применяют для проведения процессов обратного осмоса и ультрафильтрации. Мембраны собираются в мембранные модули (системы); они могут быть полупроницаемыми для газов и жидкостей или непроницаемыми.

В настоящее время синтетические полимерные мембраны являются основой технологических процессов, использующих принципы мембранного разделения. Перенос вещества (массоперенос) через мембраны часто (но не всегда) происходит под действием движущей силы процесса - разности давлений по обе стороны мембраны - это так называемые баромембранные процессы разделения (Baromembrane Separation Processes): микрофильтрация, ультрафильтрация, нанофильтрация и обратный осмос. Если движущей силой является разность концентраций вещества (компонента) на границах до и после мембраны, то мембранный метод называется диализом. Мембранный метод, использующий в качестве движущей силы процесса разность электрических потенциалов по обе стороны мембраны, называется электродиализом. Диализ широко применяется в наши дни в медицине для введения в организм лекарственных веществ, помещаемых в капсулу из селективной мембраны. При этом диффузионный переход лекарства из капсулы в организм становится длительным и, главное, с постоянной концентрацией активного компонента. Широко распространен сегодня и гемодиализ - использование в медицине мембран в качестве искусственной почки, когда через мембрану токсины выводятся из организма. Диализ применяется также в промышленности для удаления кислот и оснований из сточных вод. Мембранные процессы диализа позволяют очищать сточные и производственные растворы (потоки, смеси) от ртути, свинца, цинка, меди, серебра, никеля, кадмия, хрома. Мировыми лидерами по производству мембран и мембранных элементов являются фирмы «Dow Chemical», «Filmtec», «Hydranautics», «Osmonics» (США).

Фильтрование (Filtration) - гидромеханический процесс отделения твердых частиц из газов и жидкостей. Обычное фильтрование позволяет отделить от газа или жидкости взвешенные частицы размером более 10 мкм (0,01 мм). Для осуществления этого процесса используют перепад давления до и после фильтра до 0,2 МПа, при этом давление процесса лимитируется прочностью фильтра - пористого материала (ткани, волокна, плетеные металлические сетки из тонкой проволоки и т.п.). Фильтрование применяется в технологиях практически всех отраслей промышленности.

При микрофильтрации (Microfiltration) мембранные фильтры жидких растворов имеют меньшие размеры пор, чем при обычном фильтровании, и поэтому требуется большая разность давления (до 0,5 МПа). В этом случае удается отделить из раствора частицы размером от 0,1 до 10 мкм при размере пор 0,05-10 мкм. В качестве фильтровального материала эффективно применяют мембраны на основе синтетических поликарбонатных пленок, обладающих равенством радиусов пор (изопористость). Микрофильтрация успешно применяется для получения стерильной воды (в этом случае дисперсные частицы задерживаются мембраной), для осветления и стабилизации вин, для замены пастеризации и др.

Ультрафильтрация (Ultrafiltration) позволяет отделить частицы размером от 0,001 до 0,02 мкм (1-20 нм) с размером пор 1-100 нм при избыточном давлении 0,3-1,0 МПа. Она может отделять коллоидные растворы и растворы высокомолекулярных соединений (для которых мембраны непроницаемы) от электролитов и т.п. Ультрафильтрация применяется также для концентрирования молока до сливок, фруктовых соков, кофе и иного экстракта и др. Ультрафильтрационные модули способны отделить от растворов не только бактерии, но и вирусы. Воду, пропущенную через мембранные ультрафильтры, можно пить даже тогда, когда исходная вода была биологически заражена. Композитная ультрафильтрационная мембрана может иметь разделяющий слой толщиной 0,05-3,00 мкм и один-два слоя поддерживающих подложек толщиной по 100-110 мкм.

При нанофильтрации (Nanofiltration) мембраны могут задерживать частицы размером порядка 1 нм при достаточно высоких давлениях - 0,8- 3,0 МПа. Нанофильтрация применяется для очистки водных растворов от органических веществ и минеральных примесей.

Избирательная (селективная) диффузия, например, воды через мембраны называется осмосом. Присутствующие в воде частицы улавливаются мембраной, а вода, очищаясь, проникает через мембранную поверхность. Из-за осмоса проникновение воды через специально подобранную мембрану происходит даже тогда, когда давление по обе стороны мембраны одинаково. Движущая сила, под действием которой вода проходит через мембрану, называется осмотическим давлением, которое зависит от природы растворенного вещества и его концентрации. Явление осмоса лежит в основе обмена веществ всех живых организмов; благодаря ему в каждую живую клетку подводятся питательные вещества и, наоборот, из нее выводятся шлаки.

Процесс обратного осмоса (Reverse Osmosis) заключается в фильтрации жидких растворов через селективно проницаемые мембраны под давлением, превышающим осмотическое, при этом через мембраны проходит преимущественно вода, а растворенные вещества остаются в растворе. Движущей силой такого процесса является разность приложенного и осмотического давлений. Мембранные методы обратного осмоса позволяют отделить из жидкого раствора частицы размером от 0,0001 до 0,001 мкм (0,1-1,0 нм) при избыточном давлении 3-10 МПа. Этот процесс требует создания со стороны раствора или загрязненной (соленой) воды избыточного давления: обычно 0,2-1,7 МПа для питьевой и солоноватой воды и 4-7 МПа для морской и океанской воды с собственным осмотическим давлением порядка 2,4 МПа, которое требуется преодолеть. При обратном осмосе происходит разделение на уровне молекул и ионов.

Первые промышленные системы обратного осмоса появились в начале 1970-х годов XX в., и в настоящее время обратный осмос стал одним из самых экономичных, универсальных и надежных методов очистки воды, который позволяет снизить концентрацию коллоидных и растворенных компонентов на 96-99 % и практически на 100 % избавиться от микроорганизмов и вирусов. В качестве обратноосмотических композитных тонкослойных мембран применяют синтетические полиамидные, полисульфоновые, полии-мидные мембраны. Из мембран для компактности делают рулонные мембранные модули, мембраны формируют также из полых волокон, что существенно увеличивает производительность мембранных установок.

Мембранное разделение газов успешно применяется, например, при разделении компонентов воздуха. Фракции, обогащенные кислородом до 60 %, нашли применение в кислородном дутье в сталелитейной промышленности, в медицине, для оксигенации (временное отключение сердца и легких человека при сложных хирургических операциях), а фракции, обогащенные азотом, - в синтезе аммиака. Мембранные методы разделения газовых смесей используются при синтезе аммиака, разделении изотопов водорода, выделении гелия из природного и нефтяных газов. Внедряется мембранный метод выделения диоксида серы (сернистого газа) S02 из выбросов тепловых электростанций, очистки газов от диоксида углерода С02 и сероводорода H2S. Мембраны для разделения газов изготавливают из полимерных органических и неорганических материалов. Изотопы урана впервые были разделены с помощью мембраны из железа, водород избирательно пропускает палладиевая мембрана, гелий - плавленый кварц. Для разделения газов применяют мембраны из силиконов, тетрафторэтилена, полиэфиримидов, ацетилцеллюлозы, керамики, стекла.

Метод первапорации (Pervaporatiori) основан на испарении жидкости через мембрану. Первапорация протекает как необратимый процесс при совместном действии нескольких движущих сил, вызывающих массоперенос: разности давлений, концентраций и температур по обе стороны мембраны. Многоступенчатая первапорация в виде многих мембранных ступеней в одном вертикальном аппарате иногда называется мембранной дистилляцией (Membrane Distillation). Первапорация нашла применение для концентрирования молока, кофейного экстракта; для разделения углеводородов в процессах нефтепереработки (смесей изомеров ксилола, бензол-циклогексановых смесей); для выделения фракций с разными октановыми числами; для дегидратации этанола и др. В будущем первапорация может частично заменить ректификацию, однако в настоящее время она ее дополняет в тех случаях, когда образующиеся азеотропные смеси (например, смеси этанол-вода), кипящие при одной температуре, не могут быть разделены ректификацией спиральных рулонов, между которыми размешают дренажные слои-прокладки, «наматываемые» на перфорированную центральную дренажную трубу. Все элементы слоев мембраны герметизируются для создания определенного направления движения исходного жидкого раствора через поверхность мембраны, для сбора и отвода фильтрата и концентрата. Прочный корпус аппарата позволяет создавать повышенные давления процесса.

Аппараты с половолоконным модулем (Hollow Fibers) для процессов обратного осмоса и ультрафильтрации более совершенны в части более высокой плотности укладки полупроницаемых мембран до (20 000-30 000 м2/м3). Это достигается применением мембранных полых трубок-волокон длиной 1,5-2,0 м, диаметром 45-200 мкм (0,045-0,200 мм) и толщиной стенки трубки 10-50 мкм (0,01-0,05 мм). Полые трубки-волокна способны выдерживать рабочее давление, равное десяткам мегапаскалей. Имеются разные конструкционные решения сборки и герметичного крепления (обычно эпоксидной смолой) концов трубок-волокон в круглой плоской перегородке, которая зажимается между фланцами корпуса и крышки аппарата. Такая конструкция позволяет соединить в U-образный пучок концы полых трубок-волокон и закрепить их в одной трубной решетке. Исходная смесь может как проходить внутри трубок, так и омывать их наружную поверхность. В других конструкциях концы полых трубок крепятся в разных трубных решетках, размещаемых в цилиндрическом корпусе аппарата.

Для мембранного разделения промышленных газов, таких, например, как «быстрые» газы, т. е. быстро проникающие мембраны: пары воды Н20, гелий Не, водород Н2 аммиак NH3, диоксид углерода С02, кислород 02, и «медленные» газы, или медленно проникающие мембраны: оксид углерода СО, азот N2, метан СН4, этан С2Н6, пропан С3Н8, применяют синтетические полимерные половолоконные мембраны, состоящие из пористых мембранных трубок-волокон, с нанесенным на их внешнюю поверхность газоразделительным слоем толщиной не более 0,1 мкм (0,0001 мм). Применение пористых подложек позволяет увеличивать давление процесса до 6,5 МПа. Мембранный модуль выполняется в виде сменного газоразделительного картриджа с плотность укладки мембраны 500-700 м2/м3, монтируемого в цилиндрическом корпусе, в который поступает газовая смесь и из него выводятся два потока разделенных компонентов. Такие процессы мембранного разделения позволяют получать из воздуха кислород чистотой до 50 % давлением 0,003- 0,1 МПа и азот чистотой до 99,9 % давлением 0,5-4,0 МПа, из водородсодержащих газов, например, на НПЗ получать водород чистотой 90-99 % давлением до 5 МПа. Для получения кислорода, азота и водорода более высокой чистоты применяют адсорбционные и криогенные технологии.

В качестве примера приведем краткую информацию о применяемых с 80-х годов XX в. некоторых мембранных процессах «Separex» фирмы «UOP», США. Процессы «Separex» могут использоваться для очистки водорода, гелия, а также природного и попутного газов от диоксида углерода С02, серо-водорода H2S, паров воды и тяжелых углеводородов согласно требованиям трубопроводного транспорта. Мембранные системы «Separex» просты, работают без применения жидких поглотителей и с минимальным использованием машинного оборудования. Поэтому они успешно применяются как для наземных установок, так и на морских платформах. Эти системы могут иметь одну или две ступени очистки. Исходную газовую смесь с содержанием С02 в пределах 3-75 % при избыточном давлении 3-11 МПа пропускают над полимерной мембраной, при этом исходная смесь газов разделяется на два потока. Диоксид углерода, сероводород и пары воды легко продавливаются через мембрану и собираются в пространстве низкого давления мембранного аппарата (этот поток называется пермеатом). Метан, этан, другие углеводороды и азот скапливаются в остаточном газе более высокого давления, который таким образом обогащается этими компонентами. В двухступенчатой системе пермеат низкого давления компримируется для последующего мембранного разделения во второй ступени с целью извлечения из него углеводородов. Коэффициент извлечения углеводородов может достигать 95 % для одноступенчатой системы и 99 % для двухступенчатой (в зависимости от состава исходного газа и требований к очистке). Производительность установок - от 28 тыс. до 28 млн м3/сут. При облагораживании природного газа перед его трубопроводным транспортом затраты на его мембранную очистку ниже или сравнимы с затратами на установке аминовой очистки газа.

Процесс «Polysep» фирмы «UOP» предназначен для извлечения и очистки водорода из газовых потоков процессов нефтепереработки, нефтехимии и химии. Другой областью его применения является приведение в соответствие состава синтез-газа и выделение оксида углерода СО. Исходным газовым сырьем могут быть потоки газов НПЗ, включая отходящий газ каталитического риформинга, каталитического крекинга, продувочный газ гидроочистки и гидрокрекинга, а также потоки газов из нефтехимических и химических процессов: отходящий газ этиленовых и метанольных установок, продувочный газ аммиачных производств, синтез газ из процессов паровой конверсии, неполного окисления или других процессов газификации. Достигается очистка водорода с коэффициентом его извлечения от 70 до 95 % при степени чистоты 70-99 % (по количеству) в зависимости от состава сырья, давления и требований к продукту. Мембранные системы «Polysep» проектируются также для получения оксида углерода СО высокой чистоты для синтеза полиуретанов и поликарбонатов, для корректирования соотношения СО/Н2 в синтез-газе производства метанола и оксиспиртов. Новая область применения процесса «Polysep» - извлечение водорода из газа в циклах совместного производства газа и электроэнергии (1GCC).

Система «Polysep» основана на современных композитных полимерных мембранах в виде полых волокон. Эти волокна собирают в особые пучки, работающие в режиме противотока, что позволяет иметь максимальную движущую силу процесса разделения и свести к минимуму необходимую рабосменных деталей и узлов, материалов, химических реагентов и др.; огромные энергетические затраты; экологическая опасность в процессе эксплуатации установок; необходимость в строительстве дополнительных установок для предварительной дорогостоящей водоподготовки; огромные эксплуатационные затраты. Серьезной проблемой для крупных опреснительных комплексов является также необходимость создания мощных тепловых котельных ТЭЦ и даже применение атомных реакторов, поскольку стоимость тепла составляет около 40-50 % от стоимости всех расходов опреснительного комплекса. Большие средства расходуются на решение экологических задач и на техническое обслуживание таких комплексов.

Опыт эксплуатации мембранных опреснительных установок во всем мире свидетельствует, что тенденции по снижению их эксплуатационных расходов не наблюдается, так как остаются труднейшие проблемы по преодолению последствий загрязнения и накипеобразования как фильтровального, так и мембранного оборудования. Поэтому уровень предварительной очистки сырьевой морской воды становится одним из доминирующих аспектов мембранных методов опреснения воды, а стоимость предварительной подготовки воды иногда существенно выше стоимости самих мембранных установок. Например, перед подачей в мембранные модули морскую воду необходимо тщательно очистить от взвесей, коллоидных загрязнений, солей жесткости, металлов, активного хлора, бора, ее требуется умягчить ингибиторами; необходимо провести обеззараживание, отмывку и санитарную обработку мембран, срок службы которых уменьшается до 0,5-1,0 года. Полная регенерация мембран обычно невозможна", часто применяется механическая и химическая (кислотная, щелочная и др.) промывка мембран при снижении производительности установки на 10-15 % или при увеличении перепада давления на мембранном контуре на 0,20-0,25 МПа. В настоящее время капитальные и эксплуатационные расходы мембранных установок остаются высокими, особенно при большой производительности технологических установок.

МЕМБРАННЫЕ

ПРОЦЕССЫ РАЗДЕЛЕНИЯ

, основаны на преим. проницаемости одного или неск.

компонентов жидкой либо газовой смеси, а также коллоидной системы через разделительную

перегородку-мембрану. Фаза, прошедшая через нее, наз. пермеатом (иногда - фильтратом),

задержанная - концентратом. Движущая сила мембранных процессов разделения -разность хим. или электрохим.

потенциалов по обе стороны перегородки. Мембранные процессы м. б. обусловлены

градиентами давления (баромембранные процессы), электрич. потенциала (электромембранные

процессы), концентрации (диффузионно-мембранные процессы) или комбинацией неск.

факторов.

Разделение с помощью мембран

- результат конкурирующих взаимод. компонентов смеси с пов-стью перегородки.

Эффективность разделения оценивают след. показателями: селективностью j = 1

- c 2 /c 1 , где с 1

и с 2 - концентрации компонентов исходной смеси

и пермеата; коэф. разделения K p = (с А,1 /с А,2)/(с В,1 /с В,2),

где с А,1 , с В,1 и с A,2 , с В,2 -концентрации

компонентов А и В в начальной смеси и пер-меате; проницаемостью

(уд. производительностью) мембран G = V/Ft, где К-кол-во

смеси, прошедшей за время t через мембрану , и определяемое по ур-нию V 2

+ 2VC = Kt, в к-ром С и К-эмпирич. константы ,

F- площадь пов-сти перегородки.

Вследствие различной скорости

прохождения компонентов смеси через мембрану происходит т. наз. концентрационная

"поляризация ", при к-рой в пограничном слое около пов-сти перегородки

накапливается в-во, имеющее наименьшую скорость проницания. В результате при

разделении жидких смесей снижаются движущая сила процесса и соотв. селективность ,

производительность и срок службы мембран . Кроме того, возможно осаждение на

мембране труднорастворимых солей , а также гелеобразование высо-комол. соединений,

что приводит к необходимости очистки мембран (см. ниже). Для уменьшения влияния

концентрационной поляризации и улучшения работы мембран разделяемую систему

перемешивают, что способствует выравниванию концентраций компонентов у пов-сти

перегородки и в ядре потока. Перемешивание осуществляют путем увеличения скорости

потока (до 3-5 м/с); турбулизацией р-ра путем применения спец. вставок в виде

сеток, перфорированных

или

гофрированных листов, спиралей, шариков ; использованием ультразвука и т. д.

При разделении газовых смесей благодаря высоким коэф. диффузии компонентов через

мембраны концентрационная поляризация мала и ее можно не учитывать.

Др. фактор, оказывающий

влияние на мембранные процессы разделения,-продольное (обратное) перемешивание системы. По мере распределения

компонентов между исходным потоком и перме-атом возникает соответствующий концентрационный

профиль, к-рый приводит к продольному выравниванию концентраций из-за молекулярной

диффузии . При использовании турбулизирующих вставок наиб. воздействие на продольный

перенос оказывает конвективная диффузия .

М

ембранные процессы разделения могут быть осложнены

также рядом др. факторов, напр. недостаточной стойкостью мембран к агрессивным

средам и действию микроорганизмов . Хим. стойкость мембран , напр., к гидролизу

обеспечивается тщательным подбором материала, характеристик рабочей среды и

условий проведения процесса. Для предотвращения биол . обрастания, а иногда и

разрушения мембран нек-рыми видами микроорганизмов исходную смесь хлорируют,

напр. Сl 2 или гипохлоритами , обрабатывают р-ром CuSO 4

либо формальдегидом , а также подвергают озонированию и УФ облучению.

Основные типы мембран

и их очистка.

Различают мембраны монолитные (сплошные), пористые, асимметричные

(двухслойные), составные (композиционные) и др., а также мембраны жидкие

и мембраны ионообменные (о получении мембран и их св-вах см. Мембраны

разделительные).

В процессе эксплуатации

пов-сть мембран загрязняется, что приводит к резкому ухудшению показателей мембранных процессов разделения. Один из способов, снижающих загрязнение мембран ,-предварит. очистка системы

(см., напр., Водопад готовка, Жесткость воды). Методы очистки мембран

условно подразделяют на механические, гидромеханические, физические и химические.

Мех. очистка - обработка пов-сти перегородок эластичной губкой (нередко с применением

моющих ср-в), не обладающей абразивными св-вами, полиуретановыми шарами и т.п.

Гидродинамич. очистка - воздействие на загрязненную пов-сть мембран пульсаций

разделяемой смеси или промывной жидкости (обычно воды), турбулизация потока;

промывка газожидкостной эмульсией (как правило, смесью воды и воздуха); обратная

продувка мембран (особенно микррфильтров) сжатым воздухом ; обратный ток смеси,

резкое снижение давления в системе (загрязнения отслаиваются от перегородки

и вымываются сильным потоком воды). Физ. очистка - воздействие на перегородки

элек-трич., магн. и ультразвуковых полей. Хим. очистка-промывка рабочей пов-сти

мембран разб. р-рами к-т или щелочей , р-ром I 2 и т.д.

Баромембранные процессы

(обратный осмос , ультрафильтрация , микрофильтрация) обусловлены градиентом

давления по толщине мембран , в осн. полимерных, и используются для разделения

р-ров и коллоидных систем при 5-30 °С. Первые два процесса принципиально

отличаются от обычного фильтрования . Если при нем продукт откладывается

в виде кристаллич. или аморфного осадка на пов-сти фильтра , то при обратном

осмосе и ультрафильтрации образуются два р-ра, один из к-рых обогащен растворенным

в-вом. В этих процессах накопление данного в-ва у пов-сти мембраны недопустимо,

т.к. приводит к снижению селективности и проницаемости мембраны (о различии

между микрофильтрацией и фильтрованием см. ниже).

Баромембранные процессы

используются во мн. отраслях народного хозяйства и в лаб. практике: для опреснения

соленых и очистки сточных вод , напр. разделения азеотроп-ных и термолабильных

смесей, концентрирования р-ров и т.п. (обратный осмос); для очистки сточных

вод от высо-комол. соединений, концентрирования тонких суспензий , напр. латексов ,

выделения и очистки биологически активных в-в, вакцин, вирусов , очистки крови ,

концентрирования молока , фруктовых и овощных соков и др. (ультрафильтра-ция);

для очистки технол. р-ров и воды от тонкодисперсных в-в, разделения эмульсий ,

предварительной подготовки жидкостей , напр. морской и солоноватых вод перед

опреснением, и т.д. (микрофильтрация).

Электромембранные процессы

обусловлены градиентом электрич. потенциала по толщине мембран . Наиб. применение

нашел э л е к т р о д и а л и з-разделение р-ров под действием электродвижущей

силы, к-рая создается по обе стороны полимерных и неорг. перегородок [размер

пор (2-8) . 10 -3 мкм], проницаемых для любых ионов (отделение

электролитов от неэлектролитов), или ионообменных мембран , проницаемых лишь

для катионов либо только для анионов (обессоливание водных р-ров или фракционирование

солей). Аппараты с ионообменными перегородками (электродиализаторы), напр. для

обессоливания р-ров NaCl (рис. 2), состоят из ряда камер (ячеек), по к-рым перемещаются

р-ры электролитов . В крайних камерах расположены электроды . Поскольку катионообменные

мембраны пропускают лишь катионы , а анионообменные - только анионы , камеры поочередно

обогащаются и обедняются электролитом . В результате исходный р-р разделяется

на два потока - обессоленный и концентрированный. Разделение ионов с одинаковым

знаком заряда происходит вследствие различия между скоростями их переноса через

перегородку.

Рис. 2. Многокамерный

электродиализатор для обессоли

вания

растворов NaCl: А, К-соотв. анионо- и катионооб-менные мембраны .

Осн. характеристики аппаратов,

состоящих из п ячеек: уд. производительность G = mIFn/95,24 . 10 3

моль /с, где I-плотность тока (в А/см 2), F-площадь пов-сти

мембраны (в см 2), т-число хим. эквивалентов исходного в-ва

на 1 моль ; общий перепад электрич. потенциалов DE= = E D

+ I(R M + R p)n (в кВ), причем

E D -сумма потенциалов разложения и перенапряжения на электродах ,

R M и R p -соотв. электрич. сопротивления мембраны

и р-ра; потребляемая мощность N= 10 -3 IFE D +1I(R M

+ R p)n (в кВт); уд. потребляемая мощность N yд

= 0,02651 (R м +R р) (в кВт/моль). Электродиализ

широко используют для обессоливания морской и солоноватой вод , сахарных р-ров,

молочной сыворотки и др., а также для извлечения минерального сырья из соленых

вод .

Диффузионно-мембранные

процессы

(мембранное газоразделение, испарение через мембрану , диализ) обусловлены

градиентом концентрации по толщине пористых либо непористых мембран на основе

полимеров или с жёсткой структурой. Используются для разделения газовых и жидких

смесей .

М е м б р а н н о е г а

з о р а з д е л е н и е-разделение на

компоненты

газовых смесей или их обогащение одним из

компонентов.

При использовании пористых перегородок с преим. размером пор (5-30) . 10 -3

мкм разделение газов происходит вследствие т. наз. кнудсеновской диффузии . Для

ее осуществления необходимо, чтобы длина своб. пробега молекул была больше диаметра

пор мембраны , т. е. частота столкновений молекул газа со стенками пор превышала

частоту взаимных столкновений молекул . Поскольку средние скорости молекул в

соответствии с кинетич. теорией газов обратно пропорциональны квадратному корню

их масс, компоненты разделяемой смеси проникают через поры мембраны с различными

скоростями. В результате пермеат обогащается компонентом с меньшей мол. массой,

концентрат-с большей. Коэф. разделения смеси К р = n 1 /n 2

= =- (М 2 /М 1) 0,5 ,

где n 1 и п 2 -числа молей компонентов

соотв. с мол. массами М 1 и М 2 . В

реальных условиях весьма трудно с помощью пористых мембран обеспечить чисто

кнудсе-новский механизм разделения компонентов. Это объясняется адсорбцией или

конденсацией их на стенках пор перегородки и возникновением дополнительного

т. наз. конденсационного либо поверхностного газового потока, наличие к-рого

приводит к снижению К р.

При применении непористых

мембран разделение газов осуществляется за счет разной скорости диффузии компонентов

через перегородки. Для таких мембран проницаемость газов и паров на 2-3 порядка

ниже, чем для пористых, но селективность значительно выше. Кол-во газа , проходящего

через единицу площади пов-сти сплошной перегородки в единицу времени, определяется

по ф-ле: V= К r х х [(c 1 -c 2 /d)]

= K r [(p 1 -p 2)/

d],

где с 1 ,с 2 и p 1 , p 2 -соотв.

концентрации и парциальные давления проникающего компонента в газовом потоке

по обе стороны мембраны толщиной d; К r -коэф. газопроницаемости .

С повышением т-ры величина G для непористых перегородок возрастает, однако,

как правило, снижается j, к-рую в первом приближении можно представить как соотношение

коэф. газопроницаемости чистых компонентов разделяемой смеси, напр. для воздуха

j O2 = K r,O2 /K r,N2 .

Мембранное газоразделение

применяют: с помощью пористых мембран-в производстве обогащенного U, для очистки

воздуха от радиоактивного Кr, извлечения Не из прир. газа и т.п.; посредством

непористых мембран-для выделения Н 2 из продувочных газов произ-ва

NH 3 и др. (преим. металлич. перегородки на основе сплавов Pd), для

обогащения воздуха кислородом , регулирования газовой среды в камерах плодоовощехранилиш,

извлечения Н 2 , NH 3 и Не из прир. и технол. газов , разделения

углеводородов и в перспективе для рекуперации оксидов S из газовых выбросов

(гл. обр. полимерные мембраны).

И с п а р е н и е ч е р

е з м е м б р а н у-разделение жидких

смесей,

компоненты к-рых имеют разные коэф. диффузии . Из

исходного

р-ра через мембрану в токе инертного газа или путем вакуумирования отводятся

пары пермеата, к-рые затем конденсируются. При разделении происходят сорбция

мембраной растворенного в-ва, диффузия его через перегородку и десорбция в паровую

фазу; процесс описывается ур-нием Фика. Состав паров зависит от т-ры процесса

(влияние давления на его характеристики незначительно), материала мембраны ,

состава р-ра и др. Для увеличения скорости процесса р-р нагревают до 30-60 °С.

Мембраны -обычно непористые полимерные пленки из резины , целлофана , полипропилена

или полиэтилена , фторопласта и т. п. Больший эффект разделения достигается при

использовании для изготовления мембран лиофильных материалов. Скорость проницания

компонентов через перегородки выше для частиц: а) с меньшей мол. массой в ряду

гомологов; б) с одинаковыми мол. массой и меньшими размерами; в) с одинаковой

мол. массой, но менее сложных по структуре; г) с хорошей растворимостью в материале

и высоким коэф. диффузии через него.

Сплошные диффузионные мембраны

обладают большим гидродинамич. сопротивлением, поэтому их следует применять

в виде закрепленных на пористых подложках ультратонких пленок толщиной 0,02-0,04

мкм. Процесс используют для разделения азеотропных смесей , жидких углеводородов ,

водных р-ров карбоновых к-т, кетонов и растворенные в-ва с разными

скоростями диффундируют через,

определяемый экспериментально, причем b 1 и b 2 -соотв. коэф.

скорости переноса в-ва в конц. р-ре к перегородке и от нее в разб. р-ре; d-толщина

мембраны ; D-коэф. диффузии растворенного в-ва. Процесс используют в произ-ве

искусственных волокон (отделение отжимной щелочи от гемицеллюлозы), ряда биохим.

препаратов, для очистки р-ров биологически активных в-в.

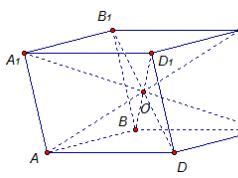

Мембранные аппараты

подразделяют на плоскокамерные, трубчатые, рулонные, с полыми волокнами,

а также электродиализаторы (см. выше). В плоскокамерных аппаратах (рис. 3) разделительный

элемент состоит из двух плоских (листовых) мембран , между к-рыми расположен

пористый дренажный материал. Элементы размещены на небольшом расстоянии один

от другого (0,5-5 мм), в результате чего между ними образуются мембранные каналы,

по к-рым циркулирует разделяемая смесь. Образовавшийся концен

трат

выводится из аппарата, а пермеат отводится по дренажному материалу в коллектор.

Для турбулизации потока путем поперечного перемешивания и предотвращения соприкосновения

проницаемых элементов применяют сетку-сепаратор. В случае необходимости значит.

концентрирова-ния исходного р-ра в аппарате устанавливают неск. последовательно

работающих секций. Пов-сть разделительной мембраны , приходящаяся на единицу

объема аппарата, т.е. плотность упаковки мембраны , для плоскокамерных аппаратов

низка (60-300 м 2 /м), поэтому их используют в установках небольшой

производительности для разделения жидких и газовых смесей.

солей , а также для разделения газовых смесей.

Рис. 4. Трубчатый аппарат:

1-мембрана; 2-дренажный

материал;

3-трубчатый фильтрующий элемент.

В рулонных, или спиральных,

аппаратах (рис. 5) мембранный элемент имеет вид пакета; три его кромки герметизированы,

а четвертая прикреплена к перфорированной трубке для отвода пермеата, на к-рую

накручивается пакет вместе с сеткой-сепаратором. Разделяемый поток движется

в осевом направлении по межмембранным каналам, а пермеат-спиралеобразно по дренажному

материалу и поступает в отводящую трубку. Аппараты этого типа отличаются высокой

плотностью упаковки мембран (300-800 м 2 /м 3), но сложнее,

чем плоскокамерные, в изготовлении. Они используются в установках средней и

большой производительности для разделения жидких и газовых смесей.

Рис. 5. Рулонный аппарат:

a-корпус, б-фильтрующий

элемент;

1-мембрана; 2-дренажный материал; 3-фиксатор;

4-сепаратор;

5-отводная трубка.

В аппаратах с волокнистыми

мембранами (рис. 6) рабочий элемент обычно представляет собой цилиндр, в к-рый

помещен пучок полых волокон с наружным диаметром 80-100 мкм и толщиной стенки

15-30 мкм. Разделяемый р-р, как правило, омывает наружную пов-сть волокна, а

по

его внутр. каналу

выводится пермеат. Благодаря высокой плотности упаковки мембран (до 20000 м 2 /м 3)

эти аппараты применяют в опреснительных установках большой производительности

(десятки тыс. м 3 /сут).

инертного газа и конденсаторами паров ; для диализа-плоскокамерные и

др. мембранные.

М ембранные процессы разделения осуществляют, как правило, при т-ре окружающей среды без фазовых превращений и применения хим. реагентов , что наряду с простотой аппаратурного оформления и его обслуживания определяет их экономичность и широкие перспективы для создания принципиально новых, малоэнергоемких и экологически чистых произ-в (см. также Безотходные производства). Для организации и практич. реализации работ в области мембранных технологий в СССР создан (1986) межотраслевой науч.-техн. комплекс "Мембраны, под ред. Р. Лейси и С. Лёба, пер. с англ., М., 1976; Николаев Н. И., Диффузия в мембранах , М., 1980; Хванг С.-Т., Каммермейер К., Мембранные процессы разделения, пер. с англ., М., 1981; Дубяга В. П., Перепечкин Л. П., Каталевский Е. Е., Полимерные мембраны , М., 1981; "Успехи химии ", 1988, т. 57, в. 6. Ю.И. Дытнерский.

Страница «МЕМБРАННЫЕ ПРОЦЕССЫ РАЗДЕЛЕНИЯ» подготовлена по материалам

К мембранным методам разделения относятся:

1. Диализ и электродиализ.

2. Обратный осмос.

3. Микрофильтрация.

4. Ультрафильтрация.

В основе этих методов лежит явление осмоса - диффузии растворенных веществ через полупроницаемую перегородку, представляющую собой мембрану с большим количеством (до 10 10 -10 11 на 1 м 2) мелких отверстий - пор, диаметр которых не превышает 0,5 мкм.

Под мембраной обычно принято понимать высокопористую или беспористую плоскую или трубчатую перегородку, оформленную из полимерных или неорганических материалов и способную эффективно разделять частицы различных видов (ионы, молекулы, макромолекулы и коллоидные частицы), находящиеся в смеси или растворе. Использование мембран позволяет создавать экономически высокоэффективные и малоотходные технологии.

Среди мембранных процессов особенно интенсивно развиваются баромембранные. Если обратный осмос изучен достаточно полно, то существенно в меньшей мере это касается микрофильтрации и тем более ультрафильтрации, несмотря на ее очевидную перспективность. Границы баромембранных методов разделения четко не определены, что, по видимому, принципиально невозможно, поскольку микро- и ультрафильтрация и обратный осмос в широких пределах перекрываются как в отношении их физико-химического описания, так и решаемых задач. Следовательно, приведенная классификация барометрических методов разделения в значительной мере условна. Тем не менее, каждый из указанных методов имеет свои характерные особенности, на основании которых предложено несколько их классификаций.

Микрофильтрация, в основном, является гидродинамическим процессом, близким к обычной фильтрации. Специфическая особенность микрофильтрации - использование мембран с диаметром пор от 0,1 до 10 мкм для отделения мелких частиц твердой фазы, в том числе микроорганизмов, в этом случае ее называют стерилизующей фильтрацией. Поэтому в отличие от процесса фильтрации при микрофильтрации явления диффузии (особенно при небольших размерах пор от 0,1 до 0,5 мкм) также играют определенную роль.

В основе ультрафильтрации лежит использование мембран с диаметром пор от 0,001 до 0,1 мкм. Ультрафильтрация применяется для разделения клеток и молекул.

Мембранные методы разделения, применительно к биологическим суспензиям, обладают рядом преимуществ.

1. Концентрирование и очистка осуществляются без изменения агрегатного состояния и фазовых превращений.

2. Перерабатываемый продукт не подвергается тепловым и химическим воздействиям.

3. Механическое и аэродинамическое воздействие на биологический материал незначительно.

4. Легко обеспечиваются герметичность и асептические условия.

5. Аппаратурное оформление компактно по конструкции, отсутствуют движущиеся детали.

6. Процесс не обладает высокой энергоемкостью, в большинстве случаев энергия затрачивается только на перекачивание растворов.

Механизм переноса атомов, молекул или ионов различных веществ через полупроницаемые мембраны может быть объяснен одной из следующих теорий.

Теория просеивания предполагает, что в полупроницаемой мембране существуют поры, размеры которых достаточны для того, чтобы пропускать растворитель, но слишком малы для того, чтобы пропускать молекулы или ионы растворенных веществ.

Теория молекулярной диффузии основана на неодинаковой растворимости и на различии коэффициента диффузии разделяемых компонентов в полимерных мембранах. Теория капиллярно-фильтрационной проницаемости основана на различии физико-химических свойств граничного слоя жидкости на поверхности мембраны и раствора в объеме.

Из предложенных теорий, получила распространение капиллярно-фильтрационная модель.

Основным рабочим органом мембранных аппаратов являются полупроницаемые мембраны. Мембраны должны обладать высокой разделительной способностью или селективностью, высокой удельной производительностью или проницаемостью, постоянством своих характеристик в процессе эксплуатации, химической стойкостью в разделяющей среде, механической прочностью, невысокой стоимостью. Селективность и проницаемость - это наиболее важные технологические характеристики мембран и аппарата в целом.

Селективность мембраны зависит от размера и формы молекул растворенного вещества. Следует иметь в виду, что практически во всех случаях существуют молекулы, задерживаемые мембраной лишь частично. Мембраны изготавливают из различных материалов: полимерных пленок, стекла, керамики, металлической фольги и т.п. Широкое распространение получили мембраны из полимерных пленок.

Полупроницаемые мембраны бывают пористые и непористые. Через непористые мембраны процесс осуществляется за счет молекулярной диффузии. Такие мембраны называются диффузионными и применяются для разделения компонентов с близкими свойствами. Пористые мембраны изготавливаются в основном из полимерных материалов и могут быть анизотропными и изотропными.

Пористые мембраны получают обычно путем удаления растворителей или вымыванием предварительно введенных добавок из растворов полимеров при их формировании. Полученные таким образом мембраны имеют тонкий 0,25-0,5 мкм поверхностный слой на микропористой подложке толщиной 100-250 мкм. Процесс мембранного разделения осуществляется в поверхностном активном слое, а подложка обеспечивает механическую прочность мембраны.

Широкое распространение получили ядерные мембраны, или нуклеопоры. Эти мембраны образуются облучением тонких полимерных пленок, заряженными альфа-частицами с последующим травлением пор химическими реагентами.

К основным достоинствам ядерных мембран относятся:

Правильная круглая форма пор;

Возможность получить мембраны с заранее заданными размерами и числом пор;

Одинаковый размер пор;

Химическая стойкость.

Ядерные мембраны изготавливают на основе покарбонатных пленок с диаметром пор от 0,1 до 8 мкм.

Наряду с полимерными известны мембраны с жесткой структурой:

металлические, из пористого стекла, керамики.

Металлические мембраны изготавливают выщелачиванием или возгонкой одного из компонентов сплава фольги. При этом получают высокопористые мембраны с порами одинакового размера - в пределах 5- 0,1 мкм.

Другой способ получения металлических мембран - спекание металлического порошка при высоких температурах методом порошковой металлургии.

Недостатки мембранных методов разделения:

1. Некоторые материалы, из которых изготавливаются мембраны, быстро изнашиваются.

2. Возникают определенные трудности при обработке растворов, содержащих твердую фазу.

Тем не менее, следует отметить перспективность применения мембранных методов разделения в технологии микробиологического синтеза.

ОСНОВНЫЕ ЗАКОНОМЕРНОСТИ СЕЛЕКТИВНОГО РАЗДЕЛЕНИЯ БИОЛОГИЧЕСКИХ РАСТВОРОВ И СУСПЕНЗИЙ НА ПОРИСТЫХ МЕМБРАНАХ

К основным мембранным методам разделения жидких систем относятся обратный осмос, ультра- и микрофильтрация. Эти методы характеризуются такими общими чертами, как использование полупроницаемых, т.е. по-разному пропускающих разные компоненты растворов и суспензий, мембран, применение в качестве движущей силы процесса избыточного давления, способы борьбы с концентрационной поляризацией.

Деление указанных методов является в значительной степени условным и базируется, как правило, на размерах фильтруемых объектов и размерах пор соответствующих полупроницаемых мембран.

Более отчетливо следует разграничить методы ультра- и микрофильтрации по фазовым состояниям разделяемых систем (соответственно, растворы и суспензии), а методов ультрафильтрации и обратного осмоса по механизму проницаемости (вязкое течение и активированная диффузия).

Можно приблизительно определить, что обратноосмотические мембраны могут задерживать частицы размером более 1-10 -4 мкм, т.е. гидратированные неорганические ионы, а ультрафильтрация наиболее эффективна для частиц размером более 1-10 -3 мкм, т.е. ультрафильтра-ционные мембраны могут задерживать органические молекулы и ионы. Соответственно, микрофильтрация позволяет эффективно задерживать частицы от 5-10 -2 до 10 мкм, те которые не осаждаются из растворов в поле гравитационных сил.

Тем не менее, четко определить границы применения различных мембранных методов не представляется возможным как из-за общности физических явлений, лежащих в основе данных методов, так и ввиду широкого спектра свойств и природы разделяемых баромембранными процессами веществ.

ФИЗИЧЕСКИЕ ОСНОВЫ МИКРОФИЛЬТРАЦИИ

Разделение растворов и суспензий методом микрофильтрации основано на различии и эффективных гидродинамических размерах разделяемых молекул и частиц. Процесс разделения описывается в рамках различных теорий и механизмов полупроницаемости, учитывающих влияние физико-химических, гидродинамических и межмолекулярных факторов на прохождение частиц через мембраны.

Как правило, анализ и расчет процессов ультра- и микрофильтрации проводится с единых позиций. Такой подход правомерен, если учесть, что протекание этих процессов обычно сопровождается образованием слоя осадка на мембране, оказывающего основное сопротивление массопереносу. Образование этого осадка и его свойства могут быть описаны едиными зависимостями.

Поверхностные явления на границе мембрана-раствор, свойства раствора и растворенного вещества (для микрофильтрации - свойства диспергированных частиц) оказывают существенное влияние на процесс ультра- и микрофильтрации.

Объект применения микрофильтрации - как правило, коллоидные (дисперсные) системы, имеющие дисперсную среду («растворитель») и дисперсную фазу (частицы, взвешенные в растворителе). В разделении этих фаз часто и состоит задача проведения микрофильтрации жидкостей.

Важнейшую роль во всех процессах разделения мембранных играют адгезионные и электростатические взаимодействия частиц с поверхностью мембраны.

Биологические клеточные объекты представляют собой типичные лиофильные системы. Для них, в отличие от лиофобных систем, характерно сильное межмолекулярное взаимодействие вещества дисперсной фазы с дисперсной средой. Такое взаимодействие приводит к образованию сольватных гидратных (в случае, если дисперсионной средой является вода) оболочек из молекул дисперсионной среды вокруг частиц дисперсной фазы. Кроме этого, клетки микроорганизмов обладают зарядом (электрокинетический потенциал - ЭКП), величина которого различна у разных микроорганизмов. Для одного и того же вида микроорганизмов величина заряда меняется в зависимости от условий среды и процессов, происходящих в самой клетке. Наличие у клеток заряда позволяет рассматривать биологические суспензии как растворы электролитов.

КОНЦЕНТРАЦИОННАЯ ПОЛЯРИЗАЦИЯ

При разделении растворов и суспензий с помощью полупроницаемых мембран, через мембрану преимущественно проходит растворитель. При этом концентрация растворенного вещества в пограничном слое у поверхности мембраны увеличивается. Повышение концентрации происходит до тех пор, пока под действием возникающего градиента концентраций растворенного вещества между поверхностью мембраны и объемом раствора не установится динамическое равновесие.

Явление образования у поверхности мембраны пограничного слоя, в котором концентрация растворенного вещества больше, чем в основном объеме раствора, получило название концентрационной поляризации. Влияние концентрационной поляризации на фильтрацию всегда отрицательно по следующим причинам:

Снижается эффективное давление вследствие увеличения осмотического давления раствора, определяемого концентрацией именно в пограничном слое. Это приводит к снижению, как скорости процесса, так и селективности, сокращается срок службы мембран, который в значительной степени зависит от концентрации растворенного вещества.

Концентрационная поляризация связана с образованием пограничного слоя, отделяющего поверхность мембраны от раствора в объеме. Толщина этого слоя в общем случае определяется гидродинамическими условиями в установке - интенсивностью перемешивания и скоростью движения потока. Профиль концентрации этого слоя зависит от режима движения раствора.

Различают два режима концентрационной поляризации:

Предгелевый, когда концентрация у поверхности мембраны Cw ниже концентрации гелеобразования Cg;

Режим гелевой поляризации, когда Cw==Cg, и на мембране образуется слой геля.

Образование геля на поверхности мембраны приводит к резкому падению проницаемости и росту задерживающей способности микрофильтрационных мембран. Однако существует предположение, что снижение проницаемости при концентрационной поляризации мембраны достигается не полной блокировкой ее пор слоем геля, а их модификацией гелем таким образом, что эффективные размеры всех пор уменьшаются на некоторую постоянную величину R. Образуется так называемая динамическая гелевая мембрана. При этом в уменьшенных порах мембраны реализуется классический капиллярно-фильтрационный механизм разделения.

Считается также, что для возникновения концентрационной поляризации размеры фильтруемых частиц должны обеспечивать «критическое» отношение размеров частицы и поры, характеризующее переход из предгелевого в гелевый режим концентрационной поляризации вследствие увеличения коэффициента задержания.

Для уменьшения вредного влияния концентрационной поляризации на процесс микрофильтрации используют различные способы: повышают температуру (вследствие чего снижается вязкость и увеличивается концентрация гелеобразования), применяют электрическое поле, употребляют высокие скорости тангенциального потока и пульсационные режимы фильтрации.

ВЛИЯНИЕ ВНЕШНИХ ФАКТОРОВ НА ХАРАКТЕРИСТИКИ РАЗДЕЛЕНИЯ

Выбор рабочего давления зависит от вида процесса, природы и концентрации разделяемого раствора, типа используемой мембраны, конструкции аппарата, гидравлического сопротивления и т. д. Для микрофильтрации рабочее давление составляет 0,03-0,1 МПа, и для каждого раствора определяется экспериментальным путем.

Увеличение рабочего давления приводит к увеличению скорости фильтрации до некоторых пределов, обусловленных тем, что увеличение давления приводит и к увеличению и уплотнению слоя геля на поверхности мембраны.

В результате воздействия высокого давления на мембраны могут наблюдаться значительные остаточные деформации: при снятии давления структура мембраны не возвращается в исходное состояние. Усадка структуры мембраны снижает проницательность и повышает селективность.

Анализ данных о влиянии температуры на селективность и проницаемость мембран при микрофильтрации показывает, что повышение температуры приводит к увеличению и проницаемости, и селективности. Это объясняется тем, что уменьшается вязкость пермеата, а также значительно снижается влияние концентрационной поляризации мембран.

При увеличении концентрации растворенных веществ в разделяемом растворе ухудшаются рабочие характеристики мембран - удельная производительность и селективность. При концентрировании повышается осмотическое давление раствора, а следовательно снижается эффективная движущая сила процесса разделения.

ЛЕКЦИЯ 4. ВАКЦИНЫ.

Вакцинация способствует формированию у реципиента иммунитета к патогенным микроорганизмам и тем самым защищает его от инфекции. В ответ на пероральное или парентеральное введение вакцины в организме хозяина вырабатываются антитела к патогенному микроорганизму, которые при последующей инфекции приводят к его инактивации (нейтрализации или гибели), блокируют его пролиферацию и не позволяют развиться заболеванию.

Эффект вакцинации открыл более 200 лет назад - в 1796 г. - врач Эдвард Дженнер. Он доказал экспериментально, что человек, перенесший коровью оспу, не очень тяжелую болезнь крупного рогатого скота, становится невосприимчивым к оспе натуральной. Натуральная оспа - высококонтагиозное заболевание с высокой смертностью: даже если больной не погибает, у него нередко возникают различные уродства, психические расстройства и слепота. Дженнер публично провел прививку коровьей оспы 8-летнему мальчику Джеймсу Фиппсу, использовав для этого экссудат из пустулы больной коровьей оспой, а затем через определенное время дважды инфицировал ребенка гноем из пустулы больного натуральной оспой. Все проявления заболевания ограничились покраснением в месте прививки, исчезнувшим через несколько дней.

Ранее такие инфекционные болезни, как туберкулез, оспа, холера, брюшной тиф, бубонная чума и полиомиелит, были настоящим бичом для человечества. С появлением вакцин, антибиотиков и внедрением мер профилактики эти эпиидемические болезни удалось взять под контроль. Однако защитные меры со временем становились неэффективными, и возникали новые вспышки заболеваний. В 1991 г. эпидемия холеры поразила Перу; в течение трех следующих лет было выявлено примерно 1 млн. заболевших, несколько тысяч из них умерли. К сожалению, против многих болезней человека и животных вакцин не существует. Сегодня во всем мире более 2 млрд. людей страдают заболеваниями, которые можно было бы предотвратить спомощью вакцинации. Вакцины могут оказаться полезными и для профилактики постоянно появляющихся «новых» болезней (например, СПИДа).

Как правило, современные вакцины создают на основе убитых (инактивированных) патогенных микроорганизмов либо живых, но невирулентных (аттенуированных) штаммов. Для этого штамм дикого типа выращивают в культуре, очищают, а затем инактивируют или модифицируют таким образом, чтобы он вызывал иммунный ответ, достаточно эффективный в отношении вирулентного штамма. Несмотря на значительные успехи в создании вакцин против таких заболеваний, как краснуха, дифтерия, коклюш, столбняк, оспа и полиомиелит, производство современных вакцин сталкивается с целым рядом ограничений:

Не все патогенные микроорганизмы удается культивировать, поэтому для многих заболеваний вакцины не созданы.

Для получения вирусов животных и человека необходима дорогостоящая культура животных клеток.

Титр вирусов животных и человека в культуре и скорость их размножения часто бывают очень низкими, что удорожает производство вакцин.

Необходимо строго соблюдать меры предосторожности, чтобы не допустить инфицирования персонала.

При нарушении производственного процесса в некоторые партии вакцины могут попасть живые или недостаточно ослабленные вирулентные микроорганизмы, что может привести к неумышленному распространению инфекции.

Аттенуированные штаммы могут ревертировать к исходному штамму, поэтому необходимо постоянно контролировать вирулентность.

Некоторые заболевания (например, СПИД) нельзя предупреждать с помощью традиционных вакцин.

Большинство современных вакцин имеют ограниченный срок годности и сохраняют активность только при пониженной температуре, что затрудняет их использование в развивающихся странах.

В последнее десятилетие, с развитием технологии рекомбинантных ДНК, появилась возможность создать новое поколение вакцин, не обладающих недостатками традиционных вакцин. Для их разработки применяют методы генной инженерии.

Патогенный микроорганизм модифицируют, делетируя гены, ответственные за вирулентность. Способность вызывать иммунный ответ при этом сохраняется. Такой микроорганизм можно безбоязненно использовать в качестве живой вакцины, поскольку выращивание в чистой культуре исключает возможность спонтанного восстановления целого гена.

Создают живые непатогенные системы переноса отдельных антигенных детерминант неродственного патогенного организма. Такая система переноса способствует развитию выраженного иммунного ответа на патогенный микроорганизм.

Если патогенные микроорганизмы не растут в культуре, можно изолировать, клонировать и экспрессировать в альтернативном хозяине (например, в Е. coli или линии клеток млекопитающих) гены тех белков, которые содержат основные антигенные детерминанты, и использовать эти белки как «субъединичные» вакцины (см. следующий раздел).

Некоторые патогенные микроорганизмы действуют опосредованно, вызывая развитие аутоиммунной реакции на инфицированные клетки организма-хозяина. Для таких заболеваний можно создать систему специфического уничтожения клеток-мишеней, сконструировав ген, кодирующий химерный белок, одна часть которого будет связываться с инфицированной клеткой, а другая - уничтожать ее. Эта система не является истинной вакциной, хотя она и действует только на инфицированные клетки, устраняя саму причину развития аутоиммунной реакции.

К вакцинам для животных предъявляются менее жесткие требования, поэтому первыми вакцинами, полученными с помощью технологии рекомбинантных ДНК, были вакцины против ящура, бешенства, дизентерии и диареи поросят. Создаются и другие вакцины для животных, а в скором времени появятся и рекомбинантные вакцины, предназначенные для человека.

Токарь А.Ю.

Петербургский государственный технологический институт (технический университет)

МЕМБРАННЫЕ ПРОЦЕССЫ РАЗДЕЛЕНИЯ

Аннотация

В статье рассмотрена сущность мембранных процессов разделения через знакомство с основными публикациями в периодических научных изданиях, ознакомление с учебно-методической литературой по данной тематике.

Ключевые слова: мембранные процессы, разделение жидких и газовых смесей, мембраны.

Tokar A. J.

St. Petersburg State Technological Institute (technical university)

MEMBRANE SEPARATION PROCESS

Abstract

The article discusses the essence of membrane separation processes through familiarity with basic publications in scientific periodicals, familiarization with instructional literature on the subject.

Keywords: membrane processes, the separation of liquid and gas mixtures, the membrane.

Процессы разделения жидких и газообразных систем играют важную роль во многих отраслях народного хозяйства. Так, для осуществления процессов разделения жидких смесей, например, применяют такие методы как перегонка, ректификация, экстракция, адсорбция и др. Однако наиболее универсальным методом разделения является разделение с использованием полупроницаемых мембран (мембранные методы) .

Значение мембранной технологии в последние годы резко возросло, прежде всего, как технологии, способной навести мост через пропасть, разделяющую промышленность и экологию.

Глобальный характер воздействия и влияния мембранной технологии на реализацию других российских и мировых научно-технологических приоритетов в последнее время получили свое дальнейшее подтверждение. Критическая технология федерального уровня «Мембраны» вошла в 17 приоритетных для российской науки направлений, в которых российские ученые опережают мировой уровень, причем без использования мембранных процессов невозможно обеспечить поддержание необходимого научно-технического уровня в 12 приоритетах. К этому необходимо добавить серьезные возможности мембранных процессов в решении важнейшей задачи современного этапа развития нашего общества – технологического обновления отечественной промышленности .

Жизненная необходимость широкомасштабного внедрения мембранных процессов определяется многими факторами и, прежде всего, их прямым влиянием на обеспечение национально-экономических проблем и перспективах их практического использования.

За последние десятилетия мембранные методы разделения интенсивно развиваются и реализуются в самых различных сферах деятельности человека. Особенно широко эти методы используются для опреснения соленых вод. Так, в 1980 г. более половины всей опресненной воды на земле получали мембранными методами, причем производительность некоторых мембранных установок достигла нескольких десятков тысяч м 3 опресненной воды в сутки .

В химической и нефтехимической промышленности мембранные методы применяют для разделения смесей высокомолекулярных и низкомолекулярных соединений, азеотропных смесей, для выделения гелия и водорода из природных газов, кислорода из воздуха и т.п. .

В пищевой промышленности – для получения высококачественного сахара, пастеризации пива, стабилизации виноградных вин, переработки и консервирования молока с целью получения основных молочных продуктов; консервирования фруктовых и овощных соков и т.п. .

В биотехнологии и медицинской промышленности – для выделения и очистки биологически активных веществ, вакцин, ферментов и т.п.; в пищевой промышленности – для концентрирования фруктовых и овощных соков, молока, получения высококачественного сахара и т. п. .

Наиболее широкое применение мембранные процессы находят при обработке воды и водных растворов, очистке сточных вод .

Весьма перспективно применение полупроницаемых мембран для проведения экологического мониторинга, осуществления контроля и прогноза за состоянием окружающей среды, при освоении космоса и вод мирового океана.

Ведутся работы по созданию синтетических мембран, способствующих воспроизведению некоторых из фотохимических реакций. Происходящих в зеленых растениях. При этом главная задача состоит не столько в получении углеводов, протеинов, жиров, нуклеиновых кислот, производимых при участии природных мембран, сколько в получении водорода и других «энергетических» веществ. Эти мембраны быть способны с помощью энергии солнечного света расщеплять воду и производить водород, который можно накапливать и использовать в качестве топлива .

Дальнейшая широкая реализация мембранных процессов связана с необходимостью разработки аналитических и графоаналитических методов расчета аппаратуры для их осуществления, разработки нормалей, номограмм, стандартов, справочных и систем для решения конкретных технологических задач, а также создания методов оптимизации мембранной аппаратуры с применением электронно-вычислительной техники .

Конечно, краткий перечень основных направлений использования мембранных методов далеко не исчерпывает всех возможных областей их применения.

Расчеты и накопленный большой фактический материал показывают, что применение полупроницаемых мембран может дать значительный экономический эффект в сложившихся традиционных производствах, открывает широкие возможности для создания принципиально новых, простых, малоэнергоемких и экологически чистых технологических схем (особенно при сочетании с такими широко распространенными методами разделения, как ректификация, адсорбция, экстракция и др.).

Однако еще не решены все проблемы исследования мембран и мембранных процессов. Актуальной задачей и сейчас остается разработка теории направленного получения мембран с заранее заданными свойствами и технологический расчет мембранных процессов и аппаратов.

Целью данной работы явилось всестороннее изучение сущности мембранных процессов разделения через знакомство с основными публикациями в периодических научных изданиях, ознакомление с учебно-методической литературой по данной тематике.

Мембранная технология – это одно из новых направлений развития химических технологических процессов, целью которых является разделение жидких и газовых смесей с помощью полупроницаемых мембран.

Процессы мембранного разделения смесей осуществляются с помощью полупроницаемых мембран. Движущей силой мембранного процесса может быть: градиент химического (для незаряженных частиц потока) или электрохимического (для заряженных частиц потока) потенциала, а также градиент фактора, определяющего скорость данного процесса (давление, температура и т.д.). Процессы мембранного разделения характеризуются параметрами: проницаемостью и селективностью. Основные мембранные методы разделения : обратный осмос, ультрафильтрация, первопарация, диализ, электродиализ, диффузионное разделение газов .

Механизм переноса атомов, молекул или ионов различных веществ через полупроницаемые мембраны может быть объяснен следующими теориями .

Теория просеивания предполагает, что в полупроницаемой мембране существуют поры, размеры которых достаточны для того, чтобы пропускать растворитель, но слишком малы для того, чтобы пропускать молекулы или ионы растворенных веществ.

Теория молекулярной диффузии основана на неодинаковой растворимости и на различии коэффициентов диффузии разделяемых компонентов в полимерных мембранах.

Теория капиллярно-фильтрационной проницаемости основана на различии физико-химических свойств граничного слоя жидкости на поверхности мембраны и раствора в объеме .

Основными факторами, существенно влияющими на скорость и селективность мембранных процессов разделения, являются: концентрационная поляризация, рабочее давление и температура, гидродинамические условия внутри мембранного аппарата, природа и концентрация разделяемой смеси .

Мембраны должны удовлетворять следующим основным требованиям, а именно, обладать: высокой разделяющей способностью (селективностью); высокой удельной производительностью (проницаемостью); химической стойкостью к действию среды разделяемой системы; механической прочностью, достаточной для их сохранности при монтаже, транспортировании и хранении. Кроме того, свойства мембраны в процессе эксплуатации не должны существенно изменяться. Для изготовления мембран применяют различные полимеры (ацетаты целлюлозы, полиамиды, полисульфон и др.), керамику, стекло, металлическую фольгу и др. В зависимости от механической прочности используемых материалов мембраны подразделяют на: жидкие, уплотняющиеся (полимерные), с жесткой структурой, пористые, непористые (диффузионные) .

При изучении и анализе любого мембранного процесса необходимо учитывать три основных фактора и их взаимосвязь: 1) структуру мембраны по толщине (пористая, непористая, изотропная); 2) физико-химические свойства разделяемой системы (для растворов очень важно учитывать их основные термодинамические свойства); 3) взаимодействие разделяемой смеси с материалом мембраны . Если хотя бы один из перечисленных факторов не будет учтен, можно допустить принципиальную ошибку при разработке модели механизма того или иного мембранного процесса .

В зависимости от вида основной движущей силы процесса различают следующие типы мембранных процессов : баромембранные процессы, диффузионно-мембранные процессы, электромембранные процессы, термомембранные процессы.

Баромембранные процессы обусловлены градиентом давления по толщине мембран, в основном полимерных, и используются для разделения растворов и коллоидных систем при 5-30 °С. К баромембранным относят следующие процессы: обратный осмос, ультрафильтрация, микрофильтрация .

Диффузионно-мембранные процессы обусловлены градиентом концентрации или давления по толщине пористых либо непористых мембран на основе полимеров или материалов с жесткой структурой. Их используют для разделения газовых и жидких смесей.

Электромембранные процессы обусловлены градиентом электрического потенциала по толщине мембран. Среди электромембранных методов наибольшее практическое применение нашел электродиализ – разделение растворов под действием электродвижущей силы, создаваемой в растворе по обе стороны разделяющей его перегородки-мембраны.

Термомембранные процессы – градиентом температур по толщине пористой мембраны на основе полимеров или материалов с жесткой структурой. В настоящее время наиболее полно разработан процесс мембранной дистилляции. Мембранную дистилляцию целесообразно использовать для решения следующих основных задач: концентрирование и обессоливание водных растворов электролитов; опреснение морской воды; получение воды для подпитки паровых котлов и т. п; получение особо чистой воды и апирогенной воды для медицинских целей. Процесс мембранной дистилляции проводят практически при атмосферном давлении, поэтому аппараты для этого процесса могут изготовляться из дешевых полимерных материалов. Мембраны в аппаратах для мембранной дистилляции длительное время работают без заметного их загрязнения .

Для успешного решения конкретных технологических задач, связанных с применением мембранных процессов необходимо проведение расчета мембранных установок и аппаратуры. Полный расчет включает в себя проведение технологического, гидравлического и механического отчетов с применением современного электронного программного обеспечения.

Современные аппараты для мембранных процессов подразделяют на четыре основных типа, различающихся способом укладки мембран: аппараты с плоскими мембранными элементами; с трубчатыми мембранными элементами; с мембранными элементами рулонного типа; с мембранами в виде полых волокон. Но необходимо учитывать, что для каждого конкретного процесса разделения следует подбирать аппарат такой конструкции, которая обеспечивала бы наиболее выгодные условия проведения процесса.

Литература

- Калекин, В.С. Гидравлика и теплотехника: учеб. пособие [Текст] / В.С. Калекин, С.Н. Михайлец. Омск: ОмГТУ, 2007. 320 с.

- Абдуллин, И.Ш. Композиционные мембраны [Текст] / И.Ш. Абдуллин, Р.Г. Ибрагимов, В.В. Парошин, О.В. Зайцева // Вестник Казанского технологического университета. 2012. Т. 15. № 15. С. 67-75.

- Степанов, С.В. Исследования по биомембранной очистке и обессоливанию сточных вод Сызранского НПЗ [Текст] / С.В.Степанов, Ю.Е.Сташок, Н.В. Ноев // Вестник СГАСУ. Градостроительство и архитектура. 2012. № 1. С. 55-58.

- Хванг, С.-Т. Мембранные процессы разделения: пер. с англ. [Текст] / С.-Т. Хванг, К. Каммермейер / Под ред. Проф. Ю.И. Дытнерского. М.: Химия, 1981. 464 с.

- Колзунова, Л.Г. Мембранные методы разделения веществ и новые мембраны для этих процессов [Текст] / Л.Г.Колзунова, В.П.Гребень, М.А.Карпенко, И.Г. Родзик // Вестник Дальневосточного отделения Российской академии наук. 2009. № 2. С. 13-17.

- Лазарев, С.И. Влияние давления на формирование динамических мембран при ультрафильтрации водных растворов дрожжевых и спиртовых производств [Текст] / С.И.Лазарев, В.Л. Головашин // Вестник Тамбовского университета. Серия: Естественные и технические науки. 2011. Т. 16. № 1. С. 227-229.

- Остроухов, Д.В. Ультрафильтрация – революция в производстве мягких сыров [Текст] // Сыроделие и маслоделие. 2010. № 2. С. 42-43.

- Андрианов, А.П. Мембранные методы очистки поверхностных вод [Текст] / А.П.Андрианов, Д.В.Спицов, А.Г.Первов, Е.Б. Юрчевский // Водоснабжение и санитарная техника. 2009. № 7. С. 29-37.

- Спицов, Д.В. Использование мембранных установок для улучшения качества водопроводной воды в городских зданиях // Интернет-Вестник ВолгГАСУ. 2011. № 4 (19). С. 10.