Февраль 3, 2005

В настоящее время для очистки промышленных сточных вод используются различные технологии. В наиболее распространенной является реагентная, при которой ионы тяжелых металлов (Cr 3+ , Ni 2+ , Cu 2+ , Zn 2+ , Cd 2+ , Fe 3+ и др.) с помощью щелочного реагента переводятся в практически нерастворимые гидроксиды этих металлов и выделяются из водной среды отстаиванием и фильтрованием. В качестве щелочных реагентов, вводимых в очищаемый сток, используются сода (кальцинированная или каустическая) или гашеная известь Са(ОН) 2 (известковое молоко).

Реагентный метод очистки сточных вод имеет ряд недостатков.

Во-первых, концентрация ионов тяжелых металлов и водородный показатель (рН) в сточных водах постоянно изменяются. Технология корректировки рН весьма инерционна и не может обеспечить своевременное изменение требуемой дозы щелочного реагента. Это обстоятельство приводит к неполному переводу ионов тяжелых металлов в их гидроксиды и проскоку этих ионов за пределы очистных сооружений в составе очищенных сточных вод. Причем концентрации тяжелых металлов при их проскоках в виде ионов могут в десятки раз превышать ПДК. Во-вторых, при применении реагентов возрастает и без того высокое солесодержание очищенных сточных вод, что может служить дополнительным препятствием при повторном их использовании в технологических операциях.

Перевод ионов тяжелых металлов в их гидроксиды сам по себе хороший технологический способ, но реализация его посредством добавления щелочного реагента с последующим отстаиванием и фильтрованием через обычные песчаные фильтры значительно снижает эффективность и надежность Как правило, очищенные сточные воды повторно использоваться не могут из-за низкого их качества.

Проблема обеспечения высококачественной очистки загрязненных сточных вод должна решаться путем упрощения технологической схемы, конструктивного оформления и эксплуатации водоочистных сооружений при одновременном повышении степени очистки, универсальности, надежности, а также экологической безопасности технологического процесса, возможности максимальной и даже полной автоматизации его.

В свете изложенных требований среди известных методов очистки сточных вод гальванических цехов до заданных нормативов (ионообменный, мембранный, сорбционный) наиболее перспективным представляется сорбционный при условии, что применяемый в технологическом процессе очистки адсорбент способен длительное время (месяцами и даже годами) выполнять свои функции водоочистителя, т. е. очищать фильтруемую через него воду от всего комплекса находящихся в ней вредных примесей при восстановлении сорбционной активности адсорбента посредством регенерации, осуществляемой непосредственно в фильтровальном сооружении.

Сорбционный метод очистки природных и сточных вод с использованием активированных углей и цеолитов известен давно. Однако широкого распространения он не нашел вследствие того, что данные адсорбенты являются фильтрующими материалами разового использования. Регенерация активированных углей и цеолитов дорогостоящая и трудоемкая операция и в условиях действующих водоочистных сооружений практически не осуществима, потому что требуются выгрузка материала из фильтра, активация его за пределами водоочистной станции на специальной установке, доставка отрегенерированного материала обратно на водоочистную станцию и загрузка его в фильтровальное сооружение. Если пойти по пути разового использования адсорбентов, то кроме колоссальных затрат на замену материала возникает вероятность экологической опасности, так как для надежного захоронения отработанного загрязненного адсорбента в огромном количестве требуются большие экономические затраты.

Недостатки сорбционного метода очистки сточных вод

Эксплуатационные и экономические недостатки сорбционного метода очистки природных и сточных вод традиционными адсорбентами устраняются при использовании в технологическом процессе водоочистки адсорбента, обладающего высокой поверхностной активностью зерен, позволяющего восстанавливать сорбционную способность посредством технологически несложной, непродолжительной по времени регенерации, проводимой непосредственно в фильтровальном сооружении. Наиболее эффективной основой для получения адсорбентов с целенаправленно регулированными свойствами могут служить алюмосиликатные минералы, так как в их структуру можно вводить практически любые добавки органического и минерального происхождения, которые будут придавать поверхности зерен требуемые свойства.

Отличительным и положительным свойством этих минералов является «дефектность» их кристаллической решетки и способность к катионному замещению. Слоистая тетраэдооктаэдрическая структура алюмосиликатов позволяет принимать катионы не только в свою кристаллическую решетку, но и в межслоевые и межплоскостные пространства, а также на базальные плоскости частиц минерала. В качестве таких обменных катионов могут служить магний и кальций, которые имеют слабые связи с поверхностью частиц минерала и в водной среде достаточно легко переходят в раствор.

Катионы магния и кальция, как показали многолетние исследования на кафедре «Водоснабжение и водоотведение» Петербургского государственного университета путей сообщения, выполняют основную роль в ходе процесса сорбционного извлечения загрязнений сточных вод, участвуя вначале (посредством химического воздействия) в образовании новых соединений, а затем в создании коллоидных структур этих соединений на поверхности зерен адсорбента и в межзерновом поровом пространстве. Поэтому при изготовлении алюмосиликатного адсорбента в сырье в качестве активирующей добавки вводят соединения магния и кальция.

Важными технологическими особенностями активированного алюмосиликатного адсорбента являются:

- способность к ионному обмену щелочноземельных и щелочных металлов (Mg 2+ , Ca 2+ , Na +) благодаря «дефектности» кристаллической решетки катионита, из которого изготавливается адсорбент;

- увеличение водородного показателя до 9 в профильтрованной через адсорбент воде;

- возникновение положительного ζ -потенциала на границе раздела «зерно адсорбента – жидкость» при фильтровании воды через слой адсорбента;

- восстановление сорбционной активности активированного алюмосиликатного адсорбента по отношению к ионам тяжелых металлов путем регенерации, проводимой непосредственно в фильтровальном сооружении.

При изготовлении активированного алюмосиликатного адсорбента благодаря природной ионообменной способности алюмосиликатной основы происходит замещение части трехвалентного алюминия катионами магния и кальция, входящими в состав активатора, а также заполнение «вакансий» в узлах кристаллической решетки и в межслоевом пространстве вышеуказанными катионами. В результате такого целенаправленного модифицирования и активирования алюмосиликатного сырья получается гранулированный материал, который при фильтровании воды через зернистый слой образует слабощелочную среду и положительный электрокинетический потенциал. Предпосылкой для создания щелочной среды являются оксиды магния и кальция, образующиеся в структуре адсорбента в процессе его изготовления. Оксиды магния и кальция образуют в воде гидроксиды, повышая таким образом рН за счет избытка анионов ОН – . Катионы тяжелых металлов, попадая в щелочную среду, вступают в реакцию и образуют труднорастворимые гидроксиды по схеме:

Ме 2+ + 2ОН – ® Ме(ОН) 2 ¯;

Ме 3+ + 3ОН – ® Ме(ОН) 3 ¯.

Произведение растворимости гидроксидов тяжелых металлов значительно меньше (в десятки и в сотни раз) произведения растворимости гидроксидов магния и кальция, поэтому равновесие химического взаимодействия смещается в сторону образования труднорастворимых гидроксидов тяжелых металлов. Кроме того из адсорбента в воду диффундируют обменные катионы Mg 2+ и Ca 2+ , также способствующие повышению рН среды за счет избыточных анионов ОН – , связываемых в дальнейшем в гидроксиды тяжелых металлов. Диффузия катионов Mg 2+ и Ca 2+ возможна благодаря непрочности связей с кристаллической решеткой катионита. Таким образом, формируются мицеллы гидроксидов тяжелых металлов с дальнейшим укрупнением их в агрегаты, образованием и ростом коллоидной структуры за счет сил электростатического взаимодействия между положительно заряженной поверхностью зерен адсорбента и отрицательно заряженными мицеллами гидроксидов тяжелых металлов.

В процессе фильтрационного извлечения из воды ионов тяжелых металлов активная часть адсорбента, состоящая из катионов магния и кальция, продуцируя в водную среду, постепенно уносится вместе с фильтратом. Наступает момент, когда очистительные (защитные) функции адсорбента становятся недостаточными, и концентрация выносимых с фильтратом ионов тяжелых металлов превышает установленные ПДК. Требуется активация адсорбента, т. е. восполнение ушедших вместе с водой обменных катионов.

При выборе активатора для восстановления сорбционных свойств адсорбента учитывались три наиболее важных фактора:

- во-первых, активатор должен растворяться в воде, чтобы активацию проводить раствором непосредственно в фильтровальном сооружении;

- во-вторых, ионообменный катион в ряду активности катионов должен быть расположен выше, чем кальций и магний;

- в-третьих, этот катион должен обладать щелочными свойствами и быть легко доступным для практического использования. Всем этим условиям в наибольшей степени отвечает катион натрия Na + в составе кальцинированной соды.

Как показала практика эксплуатации, обработка активированного алюмосиликатного адсорбента 3−4-процентным раствором кальцинированной соды в циркуляционном режиме в течение 30-35 мин восстанавливает защитные свойства адсорбента независимо от количества проведенных циклов регенерации, т. е. в течение длительного срока эксплуатации. Восстановление сорбционной активности фильтрующей загрузки осуществляется обработкой 3−4-процентным раствором кальцинированной соды в режиме циркуляции с интенсивностью 3 л×с/м 2 . Регенерационный раствор используется многократно. Перед восстановлением необходимо промыть фильтрующую загрузку водой с интенсивностью 14 л×с/м 2 .

В 2004 г. в ГУ «Городской лабораторный центр государственного санитарно-эпидемиологического надзора» (С.-Петербург) были проведены исследования (торговая марка «Глинт»). Для исследования эффективности работы адсорбента «Глинт» в качестве исходной пробы использовалась дистиллированная вода, приготовленная с добавлением реактивов, содержащих металлы: сульфаты никеля, кадмия, марганца, цинка, меди и хрома, железо треххлористое, свинец азотнокислый. Как показывают результаты исследований, адсорбент «Глинт» обладает способностью значительно снижать концентрации ионов тяжелых металлов в водных растворах (таблица).

Технология очистки промышленных сточных вод с использованием активированного алюмосиликатного адсорбента реализована:

- для гальванического производства на ФГУП «Рязанский приборный завод»,

- для аккумуляторного завода в ЗАО «Электротяга» (С.-Петербург),

- ОАО «Завод по выпуску алмазного инструмента» (г. Томилино Московской обл.),

- АО «Муромский радиозавод» (г. Муром),

- ОАО «Ступинский металлургический комбинат» (г. Ступино Московской обл.),

- ОАО «Измеритель» (г. Смоленск)

- и на ряде других предприятий.

Например, в ОАО «Ступинская металлургическая компания» (г. Ступино Московской обл.) с 2000 г. эксплуатируются напорные фильтры производительностью 3500 м 3 /сут, загруженные активированным алюмосиликатным адсорбентом (пять фильтров по 16 м 2). Состав загрязнений, поступающих на фильтры, мг/л: нефтепродуктыдо 20, Cr 3+ до 10, Cu 2+ до 5, Fe 3+ до 10, Al 3+ до 5, Ni 2+ до 10, Zn 2+ до 5, рН 6-7,5. Состав фильтрата соответствует значениям ПДК вредных веществ для водоемов рыбохозяйственного назначения. Регенерация адсорбента производится через 5-7 суток 3-процентным раствором кальцинированной соды. Износ адсорбента составляет около 5 %в год. Себестоимость очистки 1 м 3 сточных вод (по данным предприятия) – 4,5 руб.

На этом и других предприятиях используется активированный алюмосиликатный адсорбент со следующими характеристиками (по ГОСТ 51641−2000 «Материалы фильтрующие зернистые. Общие технические указания»): размер зерна 0,63–2 мм, объемная масса 0,95–1 г/см 3 , измельчаемость до 0,5, истираемость до 5, удельная рабочая поверхность9-12 м 2 /г, минимальное значение рН фильтруемой воды6.

Выводы

Опыт промышленной эксплуатации указанных объектов показывает, что технологический процесс сорбционной очистки сточных вод отличается надежностью и экономичностью при высоком качестве. Как правило, очищенные сточные воды повторно используются на технологические нужды. Переход предприятий на замкнутый цикл водоснабжения улучшит экологическую обстановку в регионе, обеспечит рациональное использование водных ресурсов.

Е. Г. ПЕТРОВ, профессор (Петербургский государственный университет путей сообщения);

Д. С. КИРИЧЕВСКИЙ, директор ЗАО «Квант Минерал» (С.-Петербург)

Сорбционная очистка - наиболее приемлемая группа методов для глубокой очистки стоков от растворенных органических примесей на целлюлозно-бумажных, химических, нефтехимических, текстильных и других производствах.

Очистка методами сорбции может вестись самостоятельно, либо как метод предварительной очистки перед биологической очисткой стоков. Предварительная очистка сточных вод методом сорбции может понадобиться, если загрязнители являются сильнотоксичными или трудно окисляются биологическим путем.

Пределы использования сорбционных методов составляют от 5 до 1000 мг/л по содержанию загрязняющих веществ.

Локальные установки для сорбционной очистки оправданы в случаях, когда концентрации загрязнителей близки к верхнему пределу и вещество хорошо адсорбируется при небольшом удельном расходе сорбента.

Доочистка методом сорбции имеет смысл при невысоком содержании загрязняющих веществ - до 100 мг/л.

Адсорбцию как метод очистки сточных вод применяют для удаления из стоков гербицидов, пестицидов, фенолов, ароматической органики, поверхностно-активных веществ, синтетических красителей и проч.

Сорбция может применяться и как метод извлечения из растворов ценных веществ для последующей их утилизации. Очищенные стоки могут использоваться в системах технического оборотного водоснабжения.

Достоинства сорбционной очистки :

- возможность избирательного поглощения веществ из многокомпонентных растворов;

- высокая эффективность очистки - до 80-95% .

Ограничение применения метода - очистка высокотемпературных сточных вод, несмотря на их перспективность при очистке воды от продуктов коррозии и других загрязнений горячих стоков. Причина – в дефицитности и высокой стоимости термостойких сорбентов.

Поэтому разработка и синтез новых видов сорбентов для очистки стоков с высокой температурой - актуальная практическая задача.

Сорбционный фильтр Argel S

Для доочистки производственных и хозяйственно-бытовых сточных вод могут применяться фильтры Argel S , реализующие принцип сорбционной очистки.

Сточная вода движется внутри корпуса фильтра через загрузку нисходящим потоком, и в процессе очистки освобождается от специфических компонентов.

Производитель предлагает две модификации фильтров Argel S .

- Фильтры первой группы очищают сточные воды от тяжелых металлов, ионов двух- и трехвалентного железа, радионуклидов, эмульгированных нефтепродуктов, СПАВ, органических красителей и проч. В качестве сорбента в фильтрах первой группы применяется активированный уголь марки МИУ-С2.

- Фильтры Argel S второй группы реализуют двухступенчатую фильтрацию. Сорбентом первой ступени фильтрации является сокирнит, второй ступени - уголь МИУ-С2. Фильтры Argel S второй группы могут применяться для очистки стоков от расширенного перечня загрязнителей: аммонийного азота, радионуклидов и тяжелых металлов, трехвалентного железа, эмульгированных и неэмульгированных нефтепродуктов, органических красителей, СПАВ и др.

Области применения сорбционных фильтров Argel S - очистка сточных воды в коммунальном хозяйстве, нефтехимической и горнодобывающей промышленности, металлургии, дорожном строительстве.

Сущность метода: сорбционная очистка сточных вод производства - это процесс поглощения частиц загрязнителя различными фильтрующими материалами. Основным критерием при выборе того или иного фильтрующего материала являются сорбционные свойства материала, так как именно от них зависит эффективность очистки сточных вод. Среди критериев выбора фильтрующего материала можно назвать несколько основных свойств материала:

Механическая прочность материала;

Химическая устойчивость материала;

Сорбционные свойства материала.

Сорбционные методы можно условно поделить на две разновидности:

1) сорбция на активированном угле (адсорбционный обмен);

2) сорбция на ионитах (ионный обмен).

Достоинства метода:

1) очистка до ПДК;

2) возможность совместного удаления различных по природе примесей;

3) отсутствие вторичного загрязнения очищаемых вод;

4) возможность возврата очищенной воды.

Недостатки метода:

1) дороговизна и дефицитность сорбентов;

2) громоздкость оборудования;

3) большой расход реагентов для регенерации сорбентов;

4) образование вторичных отходов, требующих дополнительной очистки.

4. Доочистка сточных вод фильтрованием через неподвижный слой сорбента

Двухступенчатая доочистка сточных вод осуществляется последовательно на песчаных и сорбционных фильтрах, которые устанавливаются после других сооружений очистки. Технология очистки предназначена для получения такого качества воды, которое позволяет использовать обеззараженную воду в технологических процессах промышленных предприятий. Доочистке на фильтрах подвергаются все загрязнения, находящиеся в составе сточных вод.

Для доочистки сточных вод использовались активированные угли марок АГ-5 и КАД йодный, выпускаемые промышленностью, а также торфяной активированный уголь (ТАУ).

Характеристика активированных углей, используемых для доочистки сточных вод, приведена в табл.

Характеристика активированных углей

|

Марка угля |

Суммарная пористость, см 3 /г |

Удельный объем макропор, см 3 /г |

Удельный объем переходных пор, см 3 /г |

Удельный объем микропор, см 3 /г |

Порозность загрузки |

Насыпной вес, г/см 3 |

Диаметр зерен, мм |

Удельная поверхность переходных пор, м 2 /г |

|

КАД йодный |

||||||||

Показатели качества сточных вод (до и после доочистки) приведены в табл.

Показатели качества сточных вод после доочистки на фильтрах

|

Показатель |

Концентрация загрязнений до применения фильтров, мг/л |

Концентрация загрязнений после доочистки, мг/л |

|||

|

на песчаных фильтрах |

применение сорбционного фильтра, загруженного углем АГ-5 |

применение сорбционного фильтра, загруженного углем КАД йодным |

применение сорбционного фильтра, загруженного ТАУ углем |

||

|

Взвешенные вещества |

отсутствуют |

отсутствуют |

отсутствуют |

||

|

БПК поли |

|||||

|

Растворимый кислород |

|||||

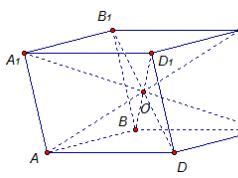

На рис. 6 приведена схема доочистки сточных вод на двухступенчатых фильтрах. реагентный сточный фильтрование

Рис. 6. Схема доочистки сточных вод: 1 – вода после сооружений биологической очистки; 2 – приемный резервуар; 3 – насосная установка; 4 – устройство для перемешивания воды; 5 – распределительная камера; 6 – фильтр, загруженный песком; 7 – приемный резервуар; 8 – насосная установка; 9 – устройство для перемешивания воды; 10 – распределительная камера; 11 – сорбционный фильтр; 12 – промывной насос; 13 – резервуар промывной воды; 14 – сброс очищенной воды

Технологическая схема двухступенчатой доочистки сточных вод включает в себя приемный резервуар 2, насосную установку 3, с помощью которой вода подается в распределительную камеру 5, откуда самотеком поступает на песчаные фильтры 6. Очищенная на песчаных фильтрах вода собирается в приемный резервуар 7, откуда насосной установкой 8 перекачивается в распределительную камеру 10. На сорбционные фильтры 11 вода из распределительной камеры подается снизу вверх. При подаче сточных вод в распределительные камеры 5 и 10 часть воды переливается и отводится по трубопроводам 4 и 9 в приемные резервуары, где происходит перемешивание исходной жидкости. Эффективность очистки воды 96–99 %

Первая ступень фильтра загружена песком с диаметром зерен 1,8 мм и высотой 0,5–1 м. Скорость фильтрования составляет 10 м/ч. Период между регенерацией загрузки фильтра зависит от концентрации веществ и составляет 9–15 ч. Грязеемкость фильтра находится в пределах от 2,6 до 6,6 кг/м 3 . Промывка фильтра производится водой с интенсивностью 18–20 л/см 2 . Продолжительность промывки составляет 7 мин. Объем промывной воды – 4 % от объема очищенной воды. Для фильтров первой ступени можно использовать водовоздушную промывку с интенсивностью подачи воды 12 л/см 2 и интенсивностью подачи воздуха 16–19 л/см 2 . Продолжительность водовоздушной промывки составляет 6 мин.

Сорбционный фильтр загружен сорбентом на высоту 3,2 м, скорость фильтрования воды – 2–2,5 м/ч. Крупность зерен загрузки 1–2 мм. Интенсивность промывки сорбционных фильтров 6–12 л/см 2 . Продолжительность промывки принимается 7–10 мин. и уточняется в процессе эксплуатации фильтров. Фильтроцикл составляет 24 часа. Продолжительность работы сорбционных фильтров до регенерации – от 3 до 4 суток. Регенерация загрузки сорбционных фильтров выполняется тогда, когда ХПК (химическое потребление кислорода) после фильтрования на второй ступени превышает 15 мг/л.

Расчет величины рН сточных вод

Количество кислотных компонентов в стоках составляет:

H 2 SO 4 = 500 мг/л

HCl = 500 мг/л

M (H 2 SO 4) = 2·1,008+32,064+4·15,999 = 98,076 г/моль

M (HCl) = 1,008+35,453 = 36,461 г/моль

[Н + ] = / M = 500 / 98,076 = 5,1 моль/м 3

[Н + ] = / M = 500 / 36,461 = 13,7 моль/м 3

pH = -1g =-1g (([Н + ] H2SO4 + [Н + ] HCl) /Q ст)

где Q ст – производительность стока, Q ст = 2 м³/час

pH = -1g ((5,1 + 13,7) / 2) = - lg 9,4 = - 0,97

Таким образом, рН стоков равен 0,97 что говорит об избытке кислых компонентов (кислот).

1м 3 =1000дм 3 =1000л

1мг/л=1мг/дм 3 =1г/м 3

|

Расход реагента в граммах на 1г иона металла, |

||||

Из физико-химических методов наиболее часто используется очистка с помощью адсорбентов органической и неорганической природы. Твердые сорбенты растительного происхождения - это опилки. Для повышения качественных характеристик древесных опилок их пропитывают расплавом. Для сорбции нефти и нефтепродуктов могут применяться такие вещества, как торф, торфяной мох, бурый уголь, кокс, рисовая шелуха, кукурузная лузга, древесные опилки, диатомовая земля, солома, сено, песок, резиновая крошка, активированный уголь, перлит, пемза, лигнин, тальк, снег (лед), меловой порошок, отходы текстильной промышленности, вермикулит, изопреновый каучук и некоторые другие материалы (табл. 5.3).

Существуют различные способы очистки загрязненного нефтепродуктами грунта с использованием сорбционных материалов. Например, если в качестве адсорбента используют гидрофобизованные отработавшем техническим маслом опилки, то методика очистки заключается в смешивании их с загрязненной нефтью почвой, заливке смеси водой и перемешивании. После того как загрязненные опилки всплывут, их удаляют с поверхности воды. При таком методе очистка грунта достигает 97-98 %. Для сбора пролитого масла или маслообразных продуктов можно использовать рыхлую или крупчатую снежную массу. Пролитое масло покрывают слоем снега высотой 2-3 см, слегка его утрамбовывают, чтобы улучшить контакт с маслом, дают снежной массе некоторое время для пропитки маслом, после чего ее перемешивают. Обработку масляного пятна ведут до тех пор, пока большая часть снежной массы им не пропитается, после чего собирают в отдельную емкость, нагревают и отделяют выделившееся масло.

Главным свойством сорбента, применяемого для очистки нефтезагрязненных объектов, является его гидрофобность. Такое свойство присуще, например, древесному углю и пиролитическим отходам целлюлозно-бумажной промышленности. При пиролизе отходов древесины на лесокомбинате «Балыклес» г. Нефтеюганска производят продукт «Илокор» с хорошими сорбционными свойствами в отношении углеводородов нефти. Он представляет собой полидисперсный порошок с размерами частиц 0,3-0,7 мм с сорбционной емкостью 8,0 -8,8 г нефти на 1 г сорбента. На основе данного препарата получены две его модификации: «Эколан» и «Илокор-био». Эти сорбенты обладают не только хорошими сорбционными свойствами, их применение способствует быстрому вое-

становлению любого типа нефтезагрязненных почв. Так, при внесении в почву, загрязненную нефтью 50 л/м 2 , препарата «Эколан» из расчета 20 кг/м" происходило практически полное восстановление почвенного плодородия. Для восстановления выщелоченных черноземов потребовалось 3-4 мес., а для серых лесостепных почв - 7-8 лет. При внесении в загрязненную почву препарата «Эколан» резко снижается токсичность почвы, вследствие эффективной сорбции легких фракций нефти.

Таблица 5.3

Сорбционные материалы для сбора нефти и нефтепродуктов

|

Сорбент |

Природа сорбента |

Весовое соотношение сорбента и загрязнителя |

|

Торф гранулированный |

Органическое вещество естественного происхождения |

|

|

Торф воздушно-сухой |

||

|

Торф (влажный) |

||

|

Сибсорбент-2 |

Специально обработанный |

|

|

Целлюлоза фирмы |

||

|

Соцветия тростника |

||

|

Мох влажный |

||

|

Г ранулы полиуретанового пенопласта |

Органическое вещество искусственного происхождения |

|

|

Изопреновый каучук |

Органическое вещество органического происхождения |

|

|

Карбамидный полимер |

||

|

Резиновая крошка |

Композиционный материал, включающий материал органической и неорганической природы |

|

|

Диатомовая земля |

Неорганическое вещество естественного происхождения |

|

|

Неорганическое вещество, прошедшее специальную подготовку |

||

|

Базальтовое волокно |

Неорганическое вещество естественного происхождения |

|

|

Древесный уголь |

Неорганическое вещество, полученное при сжигании древесины |

|

|

Суперсорбент |

Модифицированный пенополиуретан |

|

|

Модифицированный природный слоистый алюмосиликат |

||

|

«Иликор» |

Органическое вещество естественного происхождения, прошедшее специальную обработку |

|

|

Аэрофонтанное волокно |

Дешевый и экологически чистый препарат "Эконафт" был разработан фирмой "Инсгво". Расход этого вещества для обезвреживания нефгемас-лоотходов составляет 0,3-1,0 т на 1 т отходов в зависимости от степени загрязнения. После смешения препарата с загрязненной землей или другими нефтемаслоотходами процесс адсорбции завершается через ЗСМ10 мин. При этом утилизируемый материал приобретает вид гранул, прочный наружный слой которых герметизирует адсорбированные жидкие загрязнения и изолирует их тем самым от земли. Полученные гранулы не смачиваются водой, морозоустойчивы и стойки при хранении. Смешанные с землей гранулы могут быть использованы в качестве наполнителя в производстве строительных и дорожных материалов.

Для изготовления различных сорбентов широко используются материалы растительного происхождения. Американская фирма "СопуееГ производит армированный пластмассовой сеткой материал растительного происхождения, основой которого служит целлюлоза. Этот материал способен адсорбировать 10-15-кратное количество сырой нефти. Для удаления нефтепродуктов с водной поверхности применяют соцветия тростника. Их сорбционная способность - от 11 до 30 г нефти на 1 г тростниковых соцветий. В Англии разработан гидрофобный сорбент на основе специально обработанного древесного волокна, который выпускается в виде матов.

Оригинальный материал изготавливают из отходов целлюлозно-бумажной промышленности. В качестве сорбента предлагается использовать подвергнутое аэрофонтанной сушке волокно, представляющее собой объемную массу, состоящую из мельчайших волокон жгутовой свивки. Волокно получают путем переработки осадка сточных вод целлюлозно-бумажной промышленности. С этой целью частично их обезвоженный осадок измельчают и высушивают в фонтанной струе горячего (120-140 °С) воздуха до влажности 3-4 %. Коэффициент поглощения нефтепродуктов таким волокном составляет 4-5. Благодаря горячей обработке и присутствию каолина в составе сорбента жгутики волокна приобретают структурную стабильность и упругость, что позволяет легко распылять его по нефтезагрязненной поверхности, а наличие смолы придаст волокну гидрофобность и плавучесть. Сорбент распыляют по загрязненной поверхности почвы или водоема. Адсорбция нефтепродуктов происходит в течение 30-60 с. Пропитанное нефтью волокно легко собирается любым механическим способом, прессуется в брикеты и утилизируется.

К минеральным сорбентам относятся перлит, вермикулит, цеолит и др. Как правило, для улучшения сорбционных свойств их модифицируют. Обработанный кремнийорганическими соединениями перлит эффективно собирает нефть в концентрации от 6 до 9 г/г.

Базальтовое волокно при определенной модификации может применяться для сорбции нефти и нефтепродуктов. Сорбент получают механическим смешиванием базальтового волокна и кремнийорганических или органических гидрофобизирующих соединений при соотношении 85-98 и 2-15 масс. % соответственно. Базальтовое волокно имеет следующий химический состав, масс. %: 8Ю 2 49,5-50,5; ТЮ 2 1,1-1,6;

АЬОз 14,5-15,5; Na 2 0 + К 2 0 2,8-3,5; Fe 2 03 + FeO 14,3-15,3; S0 3 не более 0,3; CaO 8,5-9,5; MgO 4,8-5,6 и H 2 0 0,2. Исходное базальтовое волокно хорошо пропитывается водой (гидрофобность 0%) и имеет pH 3,4-5,17. По отношению к легким нефтепродуктам сорбционная емкость гидрофобизированного базальтового волокна достигает 50-60 г/г. Сорбент на основе базальтового волокна по сравнению с другими волокнистыми сорбентами обладает существенно большей сорбционной способностью, и, кроме того, он может быть использован многократно.

Разработаны методы обезвреживания нефти и нефтепродуктов путем их связывания и превращения в твердые образования. При введении в смесь портландцемента жидких и твердых углеводородов образуется состав, который затем подвергают сушке. При этом углеводороды оказываются как бы покрытыми слоем цемента, изолирующим данный состав от соприкосновения с окружающей средой. Далее происходит застывание цемента в форме, которая придается смеси на начальном этапе перемешивания.

К способам отверждения можно отнести также известкование - обработку нефтезагрязненных грунтов негашеной известью в количестве 0,5-5% от массы разлитого нефтепродукта, в результате чего образуется твердый продукт, прочно удерживающий нефтепродукты в виде сложных образований - комплексов. Предлагаемый Курским институтом экологической безопасности препарат «Эконафт» применяется для санации нефтезагрязненных почв и ликвидации аварий нефтепроводов . Он представляет собой порошок, состоящий из негашеной извести и «модификатора» и добавляемый в отходы в соотношении 1 - 1н-2 по объему. Технология использования «Эконафт» основана на свойствах минеральных сорбентов оксидов - магния, кальция и хрома, из которых состоит негашеная известь, при гашении увеличивать удельную поверхность в 15-30 раз и превращаться в объемное вяжущее вещество с высокой адсорбционной способностью относительно углеводородов нефти. Процесс гашения сопровождается выделением большого количества тепла, в результате чего, собственно, и происходит резкое увеличение удельной поверхности.

Гашеная известь, как известно, хорошо смачивается водой, что приводит к резкому сокращению или даже к исчезновению ее абсорбционной способности. Поэтому для придания гидроксиду кальция гидрофобных свойств в процессе гашения в реакционную смесь вводят специальные вещества - модификаторы. В препарате «Эконафт» таким модификатором является триглицерид - полный эфир глицерина и высших жирных кислот. При смешении с известью он реагирует с ионами кальция на поверхности минерального сорбента, в результате чего образуется новое соединение - мыло- триглицерид кальция. Закрепленный на поверхности он придает ей гидрофобные свойства и способность образовывать с углеводородами нефти прочные соединения.

Предложенная технология обезвреживания загрязненных грунтов с использованием препарата «Эконафт» заключается в смешивании отходов с негашеной известью с добавкой модификатора и обработке смеси водой. При этом образуются гидрооксиды щелочно-земельных металлов, порошок которых обладает гидрофобными свойствами. Нефтепродукты препаратом эффективно адсорбируются с получением сухого, стойкого при хранении однородного порошкообразного вещества «ПУН», представляющим собой гранулы, состоящие из нефтесодержащих отходов, заключенных в известковые оболочки - капсулы. Полученные гранулы не смачиваются водой, морозоустойчивы и стойки при хранении .

Еще одним способом отверждения является смешивание нефти и нефтепродуктов с известковой вяжущей пастой на водной основе. Полученную смесь формируют в блоки размеров, удобных для последующей транспортировки или захоронения, и выдерживают до затвердения, в результате чего достигается капсулирование экологически вредных веществ в твердой цементирующей массе. Для ускорения процесса отверждения и снижения расхода огвердителя в композиционную смесь добавляют нетоксичную окись хрома. Окись хрома, полученная при термическом разложении двухромовокислого аммония, рассыпается по поверхности отверждаемой жидкости. Благодаря сильно развитой структуре поверхности она поглощает нефть, нефтепродукты и растительные масла.

Среди обширного класса сорбентов наиболее эффективными для удаления с различных поверхностей органических загрязнителей являются искусственные сорбенты многоразового пользования с высокоразвитой открытой пористой структурой. К таким материалам относится, например, сорбент, созданный на основе карбамидного олигомера, специальным способом вспененного и превращенного в поропласт с высокоразвитой межфазной поверхностью. Он обладает отличными олеофильными свойствами и высокой сорбционной способностью: 1 г такого сорбента может поглощать до 60 г нефти и нефтепродуктов, а скорость сорбирования составляет от нескольких минут до 1-2 ч в зависимости от вязкости нефтепродукта. Из сорбента легко извлечь до 97 % собранных нефтепродуктов простым методом отжима.

В Сибирском институте химии нефти СО РАН (г. Томск) разработана технология получения высокоэффективных адсорбентов на основе ультрадисперсных порошков .

Адсорбенты на основе окиси алюминия имеют неравновесную кристаллическую структуру, развитую поверхность и способны эффективно и быстро адсорбировать из воды органические вещества, нефтепродукты, тяжелые металлы, радионуклиды, галогены и другие загрязнители. Кроме того, эти адсорбенты обладают способностью коагулировать и осаждать коллоидные частицы железа, неорганических примесеи и эмульсии органических веществ и нефтепродуктов в водной среде.

Твердые синтетические полимерные сорбенты (пенополиуретан, различные смолы) состоят из частиц, содержащих открытые поверхностные поры, способные удерживать углеводороды и закрытые внутренние поры, придающие частицам хорошую плавучесть. Такие сорбенты не поглощают воду, но способны поглотить 2-5-кратный объем углеводородов. На некоторых предприятиях США для удаления нефти с поверхности воды используют хлопья полиуретановой пены, которая в дальнейшем собирается и отжимается с помощью специального устройства.

Хорошими сорбционными свойствами обладают такие полимерные материалы, как вспененные полистирольные гранулы или фенолформальдегидная стружка. Одним из лучших материалов в сорбции нефти является препарат «Пламилод», который представляет собой специально изготовленную пластмассу. Данный материал может впитать в себя до 1 т нефти на 40-130 кг собственного веса .

В последнее время для очистки природных сред все большее применение находят природные сорбенты естественного происхождения, такие как бентонитовые глины, цеолиты, шунгизиты и другие глинистые породы, которые обладают достаточно высокой сорбционной емкостью, катиоонообменными свойствами, сравнительно низкой стоимостью и доступностью, как местного материала. Значительно расширяет область применения местных природных сорбентов тот факт, что можно получать различные модификации вышеназванных сорбентов или их композиции для того, чтобы целенаправленно использовать их непосредственно в регионе.

В качестве сорбентов практически могут служить все мелкодисперсные и пористые природные твердые вещества, имеющие развитую поверхность.

Обычно природные адсорбенты имеют недостатки, к числу которых относят нелинейность изотерм и низкую каталитическую активность. Поэтому их модифицируют, применяя один из следующих способов: обработку водой, растворами кислот, щелочей и неорганических солей, связывание гидроксильных групп хлорсиланами или другими веществами, нанесением на поверхность нелетучих органических жидкостей, получение коллоидных систем и нанесением пыли адсорбента на инертный носитель.

С 1828 года минералогам известен минерал глауконит, однако данные о его происхождении появились значительно позднее. Образуется он на дне морей, на границе между окислительной и восстановительной зоной, как нормальный химический осадок, выпадающий в виде геля. О положительном эффекте при использовании глауконитов для повышения урожайности сельскохозяйственных культур в конце XIX века писали А.Н. Энгельгардт, В.А. Азимов, А.В. Ключарев и академики П.А. Григорьев и Д.Н. Прянишников. Впервые химический состав и условия образования глауконита осадочного происхождения был подробно изучен известным русским почвоведом К.Д. Глинкой в 1896 году.

Глауконит широко распространенный в природе минерал, общие ресурсы которого оцениваются в 35,7 млрд тонн. Россия обладает значительными ресурсами глауконитсодержаицих пород, наиболее крупные скопления приурочены к отложениям третичного периода и мезозойской эры. Наиболее перспективными считают запасы глауконитов в Центрально-европейской части, Калининградской области, Приазовье, Поволжье, на Южном Урале и Зауралье. Крупные месторождения глауконита обнаружены в Челябинской области.

Глауконит - глинистый минерал переменного состава с высоким содержанием двух- и трехвалентного железа, кальция, магния, калия, фосфора, а также содержит более двадцати микроэлементов, среди которых - медь, серебро, никель, кобальт, марганец, цинк, молибден, мышьяк, хром, олово, бериллий, камдий и другие. Все они находятся в легко извлекаемой форме сменных катионов, которые замещаются находящимися в избытке в окружаемой среде элементами. Этим свойством, а также слоистой структурой, объясняются высокие сорбционные свойства по отношению к нефтепродуктам, тяжелым металлам, радионуклидам. В то же время для глауконита характерен низкий процент десорбции (удаление из жидкостей или твердых тел веществ, поглощенных при адсорбции или абсорбции) и пролонгированное действие, высокая теплоемкость, пластичность и пр. структурная решетка глауконита представлена на рис. 5.3.

Глаукониты благодаря своим специфическим свойствам (наличию красящих окислов, активных катионов, слоистой структуре) используются для очистки питьевой и оборотной воды, восстановления почв, очистки сточных вод, улавливании газов, устранения запахов, нейтрализации разливов нефтепродуктов, сорбции тяжелых металлов, радионуклидов и токсикантов.

Глауконит соответствует техническим условиям ТУ-2164-003-45670985-05. В табл. 5.4 представлены физико-химические свойства глауконита. Глауконит по содержанию тяжелых металлов и радионуклидов должен соответствовать требованиям, представленным в табл. 5.5.

Таблица 5.4

Физико-химические свойства глауконита_

Глауконит предназначается для использования в качестве сорбента тяжелых металлов, радионуклидов и нефтепродуктов, при очистке сточных и оборотных вод, почв, подвергающихся техногенному загрязнению, в том числе обочин автодорог, скверов и газонов, расположенных вблизи городских автомагистралей с интенсивным движением автотранспорта; предприятий нефтеперерабатывающей промышленности, нефтеперекачивающих станций, АЗС, авторемонтных комплексов. Нор-

мы внесения глауконита в качестве сорбента зависят от уровня и площади загрязнений, а также от степени его обогащения.

Таблица 5.5

Требования к глауконитам по содержанию радионуклидов и тяжелых металлов

Глауконит относится к группе малотоксичных веществ четвертого класса опасности. По пожарным свойствам глауконит относится к группе негорючих и невзрывчатых веществ.

Особое место среди сорбентов, используемых для снижения концентрации нефтепродуктов, занимают глины и их модификации. Глины являются неорганическими ионообменниками. Это их свойство играет огромную роль в плодородии почвы, а также в движении в почве таких загрязнителей, как, например, тяжелые металлы или ионные пестициды.

Поскольку глинистая фракция большинства почв в силу высокой удельной поверхности с многочисленными активными центрами на ней фактически определяет свойства почвы, используемые в сельском хозяйстве. Кроме того, именно глинистой фракцией почв определяются буферные свойства почвы. Особые свойства глин, относящихся к группе смектитов, оказались чрезвычайно полезными в технологиях восстановления почв и отверждения опасных отходов, которые очистить стандартными технологиями не представляется возможным. Преобладающими минералами в глинистой фракции почв являются алюмосиликаты.

С середины 1980-х гг. для технологии восстановления объектов окружающей среды начали использовать модифицированные глины, или, как их называют чаще, органоглины. Они получаются обработкой природных глин четвертичными аминами, т.е. алкиламмониевыми солями. Органически модифицированные глины, или органоглины, состоят из бентонита, модифицированного солями четвертичного амина, например, хлоридами диметилдиалкил аммония. Главным компонентом бентонита является глинистый минерал монтмориллонит. Он имеет катионообменную емкость 75-90 мэкв/100 г. Аммонийная функциональная группа с атомом азота в четвертичном амине, которая имеет поло-

жительныи заряд, замещает на поверхности глины ионы натрия и кальция. В процессе приготовления органоглины замещенные ионы натрия и кальция вместе с высвобождающимися хлорид-ионами из молекул исходного четвертичного амина отмываются - переходят в раствор. После этой операции образовавшаяся модифицированная глина действует как неионногенное поверхностно-активное вещество, активно захватывающее неполярные молекулы нефти, масел и других плохо растворимых органических соединений.

Для удаления из воды растворимых органических соединений часто используют активированный уголь. Однако содержащиеся в сильно загрязненной воде капли нефти или масел закрывают поры активированного угля, и он перестает «работать». Применение органоглин предотвращает закрывание пор на частицах активированного угля.

Если удаление нефти является главной целью применения органоглины, то глина гранулируется, а затем смешивается антрацитом, играющим в данном случае роль активированного угля.

Использование модифицированных глин в качестве добавок к цементирующим связкам позволяет иммобилизовать нефтепродукты и ароматические соединения, часто присутствующие в отходах многих типов, в том числе в загрязненных почвах.

В Республике Татарстан находится Биклянское месторождение бентонитовых глин, которые можно использовать в качестве сорбентов для рекультивации загрязненных нефтепродуктами земель. В связи с этим, были проведены исследования по разработке эффективного метода активации бентонитовых глин с целью улучшения их сорбционных свойств, в частности, исследована возможность повышения поглотительной способности природных сорбентов на примере шунгита и бентонита при обработке природным высокомолекулярным соединением -картофельным крахмалом.

Модификацию природных сорбентов проводили раствором щелочного крахмала. Процесс модификации состоял из двух этапов: приготовления модификатора и непосредственно модификация сорбентов. На первой стадии крахмал смешивали с 7% раствором КОН при комнатной температуре и после кипячения охлаждали.

Сорбенты предварительно измельчали, а затем смешивали при комнатной температуре в различных соотношениях с предварительно приготовленным раствором модификатора. Модифицированный природный сорбент отделяли от воды вакуум-фильтрацией.

В полученных модифицированных сорбентах определяли сорбционную емкость и площадь их поглотительной поверхности (табл. 5.6).

Эффективность сорбции зависит от величины поверхности взаимодействия. Основной характеристикой сорбционной способности материала является «емкость» сорбента - определенное количество тех или иных загрязнителей, которые могут быть поглощены данным количеством сорбента.

Введение крахмала в шунгит сначала приводит к увеличению сорбционной емкости сорбента. При введении 4х10" 3 мг/г крахмала сорбционная емкость увеличивается примерно на 12%, а затем, при дальнейшем увеличении содержания полимера падает до исходного значения. Таким образом, модификация шунгита практически не приводила к заметному увеличению сорбционной емкости сорбента.

Таблица 5.6

Изменение сорбционных характеристик сорбентов_

При модификации глакоунита изменение сорбционной емкости происходит в пределах 29%. При увеличении концентрации крахмала в растворе до 1 Ох 10" 3 мг/г сорбционная емкость глакоунита возрастает; при дальнейшем его увеличении наблюдается незначительный ее спад.

Модифицирование бентонита приводит совсем к другой закономерности. С ростом концентрации крахмала наблюдается устойчивое возрастание сорбционной емкости. Максимальные значения 113,88 мг-экв/100г были достигнуты при обработке бентонита щелочным раствором при содержании 8 х 10" 3 мг/г крахмала. Таким образом, увеличение сорбционной емкости модифицированного бентонита относительно не модифицированного составило 2,6 раза.

Процесс сорбции представляет собой поглощение одной средой - жидкостью или твердым телом других окружающих сред - веществ, газов или других жидкостей. То вещество, которое поглощает окружающую среду - сорбент . Вещество, газ, или жидкость, которые поглощаются сорбентом, называют сорбатом или сорбтивом.

Явление сорбции подразделяют в зависимости от механизма поглощения одних сред другими на адсорбцию, абсорбцию, хемосорбцию и капиллярную конденсацию.

Адсорбция и абсорбция различаются по тому, каким образом одно вещество распределяется в другом. При абсорбции поглощение и распределение вещества происходит по всему объему жидкого абсорбента. При адсорбции твердый, жидкий или газообразный сорбат скапливается на поверхности раздела фаз адсорбента (на поверхности твердого вещества или жидкости).

- Выделяют физическую адсорбцию, при которой скопление веществ на поверхности адсорбента происходит вследствие неспецифических межмолекулярных сил, не зависящих от природы веществ.

- Хемосорбция (или химическая адсорбция) - это сорбционные процессы, при которых происходят химические превращения между сорбентом и поглощаемым веществом.

- Адсорбция растворенных в жидкости веществ на поверхности твердого сорбента происходит по причине разности межмолекулярных сил на поверхности раздела фаз. При адсорбции выделяют два вида взаимодействия между молекулами

:

- молекулы растворенного вещества взаимодействуют с молекулами или атомами поверхности адсорбента;

- молекулы растворенного вещества взаимодействуют с водой в процессе гидратации.

Понятия статической и динамической сорбции

При статической сорбции поглощаемое вещество в виде газа или жидкости контактирует или перемешивается с неподвижно расположенным сорбентом. Статическая сорбция реализуется в оборудовании с перемешивающими устройствами.

При динамической сорбции через слой сорбента пропускается поглощаемая подвижная жидкая или газообразная фаза. Динамическая сорбция реализуется в аппаратах с псевдоожиженным слоем и фильтрах разного типа.

В зависимости от вида сорбции можно выделить статическую и динамическую активность сорбента. Статическая активность сорбента - это количество поглощенного вещества, отнесенное к единице массы сорбента к моменту достижения равновесия. Условия, при которых достигается равновесие - постоянная температура жидкости и начальная концентрация вещества.

Динамическая активность сорбента определяется либо как время от начала пропускания поглощаемого вещества до его проскока, то есть выхода за слой сорбента, либо как предельное количество вещества, поглощенной на единицу объема или массы сорбента до момента проскока поглощаемого вещества через слой сорбента.

В адсорберах промышленного типа динамическая активность сорбента находится в диапазоне 45-90% .

В реальных условиях сорбционные процессы протекают по динамическому типу, так как это более приемлемо для автоматизации производственного процесса и его непрерывности.

Связь между количеством поглощенного сорбентом вещества и веществом, оставшимся в растворе в момент равновесия, подчиняется закону распределения.

Характеристики, которые влияют на скорость процесса адсорбции :

- концентрация сорбата;

- природа и химическое строение растворенного вещества;

- температура воды;

- вид и свойства адсорбента.

Процесс адсорбции состоит из трех этапов :

- перенос содержащихся в растворе веществ к поверхности зерен адсорбента (к внешнедиффузионной области);

- процесс адсорбции;

- перенос вещества внутри зерен адсорбента (к внутридиффузионной области).

Считается, что адсорбция протекает с большой скоростью и стадия адсорбции не лимитирует скорость процесса. Поэтому в качестве лимитирующей стадии рассматривают либо внешнюю, либо внутреннюю диффузию. Могут быть случаи, когда процесс лимитируют обе диффузионные стадии.

В области внешней диффузии скорость переноса массы вещества зависит от величины турбулентности потока, то есть от скорости течения жидкости.

Интенсивность массопереноса во внутридиффузионной области во многом зависит от характеристик адсорбента - его вида, размера пор, формы и размера зерен, от размера молекул поглощаемого вещества, от коэффициента массопроводности.

Можно выявить условия, при которых очистка сточных вод адсорбцией идет с оптимальной скоростью.

Гидродинамический режим адсорбции должен лимитироваться в области внутренней диффузии. Сопротивление внутридиффузионной области уменьшается при подборе адсорбента с нужной структурой и с уменьшением размеров его зерен.

Приблизительные параметры скорости и диаметра зерна адсорбента принимаются равными 1,8 м/ч и d з = 2,5 мм соответственно. Если диаметр зерен d з меньше рекомендуемого, процесс лимитируется по области внешней диффузии, если больше - во внутридиффузионной области.

Argel